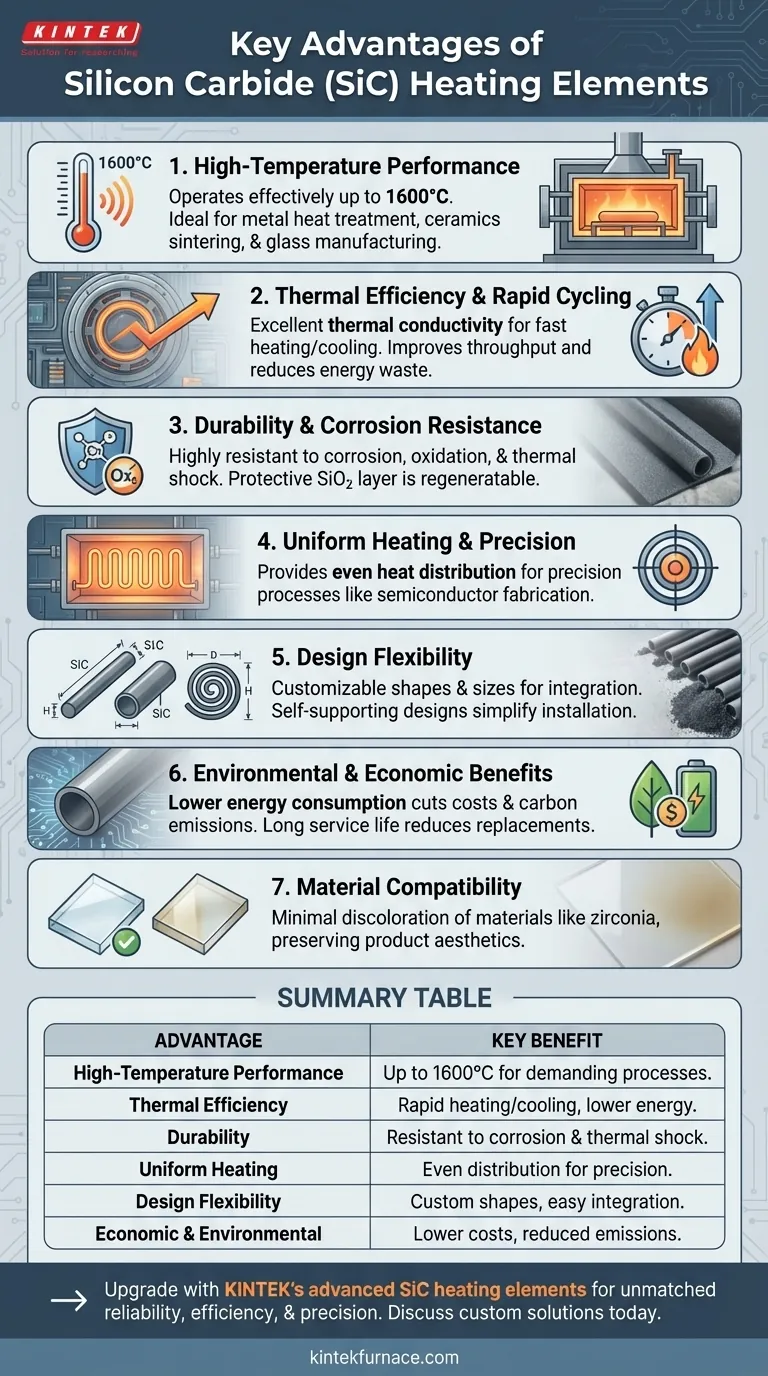

Les éléments chauffants en carbure de silicium (SiC) sont largement privilégiés dans les applications industrielles en raison de leurs propriétés thermiques exceptionnelles, de leur durabilité et de leur efficacité. Ils peuvent supporter des températures extrêmes allant jusqu'à 1600°C, offrent une conductivité thermique élevée pour un chauffage et un refroidissement rapides, et assurent une distribution uniforme de la chaleur, ce qui les rend idéaux pour les processus de précision. Leur nature autoportante réduit le besoin de support structurel supplémentaire, tandis que leur résistance à la corrosion assure leur longévité même dans des environnements difficiles. De plus, les éléments en SiC sont écoénergétiques, réduisant les coûts opérationnels et l'empreinte carbone, et peuvent être personnalisés en forme et en taille pour s'adapter à diverses conceptions de fours, y compris les fours à atmosphère contrôlée.

Points clés expliqués :

-

Performances à haute température

- Les éléments chauffants en SiC fonctionnent efficacement à des températures allant jusqu'à 1600°C, ce qui les rend adaptés aux processus industriels exigeants tels que le traitement thermique des métaux, le frittage de céramiques et la fabrication de verre.

- Leur stabilité à des températures extrêmes réduit le risque de déformation ou de défaillance, garantissant des performances constantes dans le temps.

-

Efficacité thermique et cycles rapides

- Une excellente conductivité thermique (14–18 kcal/M h°C à 600°C) permet un chauffage et un refroidissement rapides, améliorant le débit et réduisant les temps de cycle.

- Cette efficacité minimise le gaspillage d'énergie, s'alignant sur les pratiques durables et les objectifs de réduction des coûts.

-

Durabilité et résistance à la corrosion

- Le SiC est très résistant à la corrosion chimique, à l'oxydation et aux chocs thermiques, prolongeant la durée de vie des éléments chauffants même dans des atmosphères agressives.

- Si la couche protectrice de SiO₂ se dégrade, elle peut être régénérée par cuisson à 1450°C+ dans une atmosphère oxydante, restaurant ainsi la fonctionnalité.

-

Chauffage uniforme et précision

- Idéaux pour les fours de laboratoire et industriels, les éléments en SiC assurent une distribution uniforme de la chaleur, essentielle pour des processus tels que la fabrication de semi-conducteurs ou les céramiques de précision.

- Leur fiabilité supporte les applications nécessitant un contrôle strict de la température, comme dans les fours à atmosphère contrôlée.

-

Flexibilité de conception

- Des formes (tiges, tubes, spirales) et tailles personnalisables permettent une intégration dans des équipements compacts ou spécialisés, optimisant l'espace et le rendement thermique.

- Les conceptions autoportantes éliminent le besoin de fixations supplémentaires, simplifiant l'installation.

-

Avantages environnementaux et économiques

- Une consommation d'énergie réduite diminue les coûts opérationnels et les émissions de carbone, favorisant une fabrication plus verte.

- Une longue durée de vie réduit la fréquence de remplacement, diminuant davantage les coûts et les temps d'arrêt.

-

Compatibilité des matériaux

- Contrairement aux éléments chauffants en MoSi₂, le SiC provoque une décoloration minimale de la zircone, préservant l'esthétique du produit dans des applications de grande valeur comme les céramiques dentaires ou les bijoux.

En combinant ces avantages, les éléments chauffants en SiC répondent aux besoins fondamentaux des acheteurs industriels : fiabilité, efficacité et adaptabilité. Que ce soit pour la métallurgie à haute température ou le travail de précision en laboratoire, ils offrent une solution robuste qui équilibre performance et durabilité.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Performances à haute température | Fonctionne jusqu'à 1600°C, idéal pour le traitement thermique des métaux et le frittage de céramiques. |

| Efficacité thermique | Chauffage/refroidissement rapide (14–18 kcal/M h°C à 600°C), réduisant le gaspillage d'énergie. |

| Durabilité | Résiste à la corrosion, à l'oxydation et aux chocs thermiques ; couche de SiO₂ régénérable. |

| Chauffage uniforme | Distribution uniforme de la chaleur pour les processus de précision comme la fabrication de semi-conducteurs. |

| Flexibilité de conception | Formes personnalisables (tiges, tubes) et autoportantes pour une intégration facile. |

| Économique et environnemental | Réduit les coûts énergétiques, les émissions de carbone et la fréquence de remplacement. |

Améliorez votre four industriel avec les éléments chauffants avancés en SiC de KINTEK pour une durabilité, une efficacité et une précision inégalées. Notre R&D et notre fabrication internes garantissent des solutions sur mesure pour vos besoins à haute température, de la métallurgie aux céramiques de qualité laboratoire. Contactez-nous dès aujourd'hui pour discuter de configurations personnalisées ou explorer notre gamme de fours à atmosphère contrôlée.

Produits que vous pourriez rechercher :

Achetez des éléments chauffants en SiC haute performance pour fours électriques Explorez les fenêtres d'observation compatibles vide pour la surveillance des processus Découvrez les vannes de vide de précision pour le contrôle du système

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures