À la base, les alliages de chauffage par résistance varient de deux manières fondamentales : le rapport de leurs métaux constitutifs primaires, tels que le nickel et le chrome, et les quantités précises, souvent minimes, d'oligo-éléments ajoutés pour affiner leurs performances. Ces différences de composition majeures et mineures ne sont pas arbitraires ; elles sont conçues pour produire des comportements spécifiques, influençant directement la température de fonctionnement maximale, la résistivité électrique et la durée de vie opérationnelle d'un alliage.

L'idée cruciale est que si le rapport des métaux primaires définit la catégorie générale d'un alliage, c'est le contrôle sophistiqué des oligo-éléments – souvent un secret de fabrication – qui détermine véritablement sa stabilité à haute température et sa fiabilité ultime dans une application de chauffage.

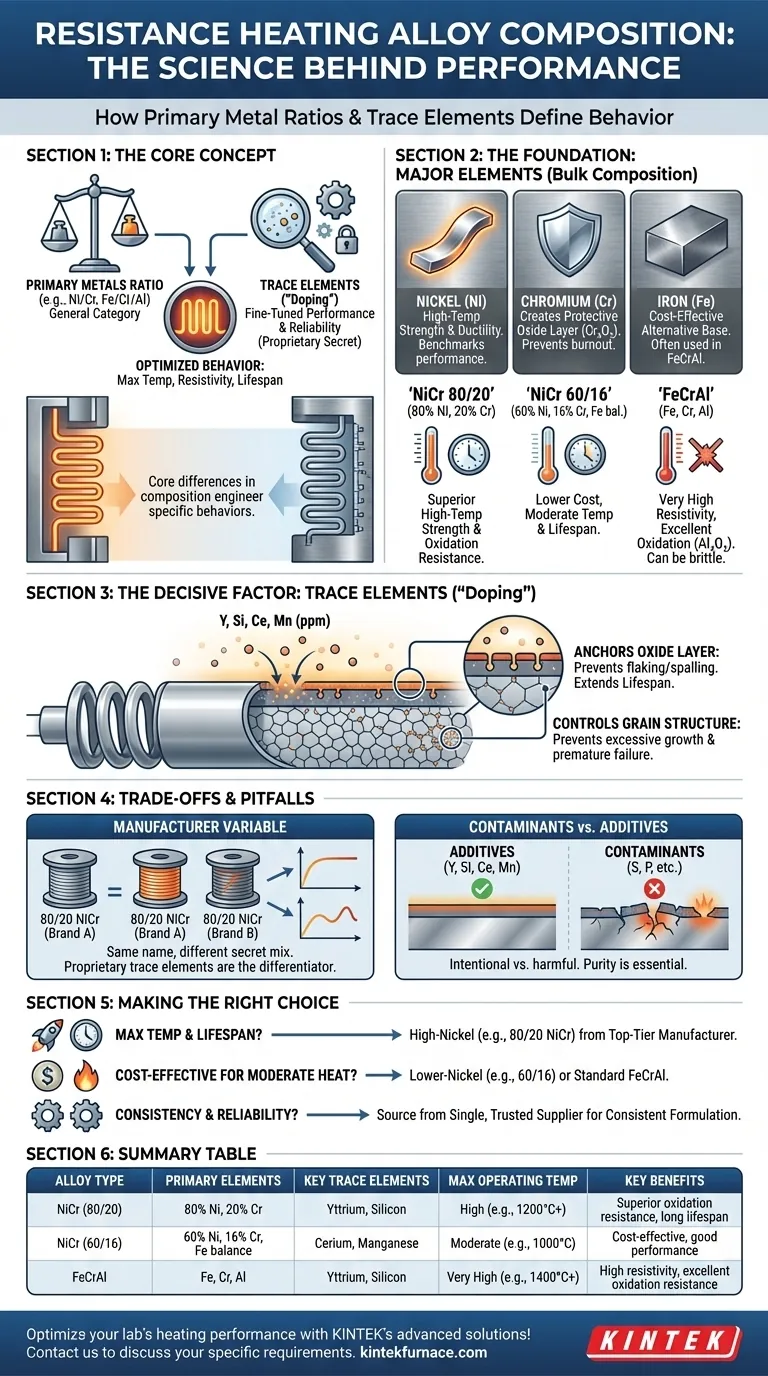

La Fondation : Éléments d'alliage majeurs

La composition en vrac d'un alliage établit ses caractéristiques fondamentales. Les éléments les plus courants sont le nickel (Ni), le chrome (Cr) et le fer (Fe), et leurs proportions relatives sont la première et la plus importante spécification.

Le rôle du nickel (Ni) et du chrome (Cr)

Le nickel est prisé pour sa ductilité et son excellente résistance aux températures élevées. Le chrome est le composant essentiel pour créer une couche d'oxyde protectrice à la surface de l'alliage lorsqu'il est chauffé.

Cette couche protectrice, généralement de l'oxyde de chrome (Cr₂O₃), est ce qui empêche le métal sous-jacent de brûler, agissant comme une peau stable et tenace qui résiste à une oxydation ultérieure.

L'impact des rapports (par exemple, 80/20 vs 60/16)

Le rapport entre le nickel et le chrome a un impact direct sur les performances. Un alliage de 80 Ni, 20 Cr (souvent appelé Nichrome 80/20) est la référence pour les éléments chauffants haute performance. La teneur élevée en nickel offre une résistance supérieure aux températures élevées et une meilleure résistance à l'oxydation.

Un alliage de 60 Ni, 16 Cr (le reste étant souvent du fer) offre une alternative moins coûteuse. Bien que toujours très efficace, sa teneur plus faible en nickel et en chrome entraîne généralement une température de fonctionnement maximale plus basse et une durée de vie plus courte par rapport à son homologue 80/20.

L'alternative Fer-Chrome-Aluminium (FeCrAl)

Une autre classe majeure d'alliages remplace le nickel par le fer comme constituant primaire, créant des alliages FeCrAl. Ceux-ci sont connus pour leur très haute résistivité et leur excellente résistance à l'oxydation, grâce à la formation d'une couche d'oxyde d'aluminium (Al₂O₃).

Bien que les alliages FeCrAl puissent souvent atteindre des températures plus élevées que les alliages NiCr, ils peuvent devenir fragiles après des cycles thermiques. Le choix entre NiCr et FeCrAl dépend des exigences spécifiques de l'application de chauffage.

Le facteur décisif : les oligo-éléments

Si les éléments majeurs préparent le terrain, les oligo-éléments dirigent la performance. Ce sont de minuscules ajouts intentionnels – parfois mesurés en parties par million – qui ont un impact disproportionnellement important sur le comportement de l'alliage.

Amélioration de la couche d'oxyde protectrice

La fonction la plus importante des oligo-éléments est d'améliorer l'adhérence et l'intégrité de la couche d'oxyde protectrice. Des additifs comme l'yttrium (Y), le silicium (Si), le cérium (Ce) et le manganèse (Mn) sont "dopés" dans l'alliage en quantités précises.

Ces éléments migrent vers la surface pendant le chauffage et ancrent la couche d'oxyde au métal de base, l'empêchant de s'écailler ou de se détacher pendant les cycles thermiques. Une couche d'oxyde plus adhérente se traduit directement par une durée de vie plus longue de l'élément.

Contrôle de la structure des grains et de la stabilité

Les oligo-éléments aident également à contrôler la structure des grains de l'alliage à haute température. En fixant les joints de grains, ils empêchent une croissance excessive des grains, ce qui maintient la résistance mécanique du matériau et prévient une défaillance prématurée.

Comprendre les compromis et les pièges

La composition d'un alliage est une série de compromis d'ingénierie délibérés. Comprendre ces compromis est essentiel pour éviter les défaillances courantes.

La variable du fabricant

Deux alliages vendus sous le même nom (par exemple, "80/20 NiCr") par des fabricants différents ne sont pas nécessairement identiques. Le mélange exclusif d'oligo-éléments est un facteur de différenciation clé et une raison principale des variations de performance et de prix.

Un alliage de qualité supérieure provenant d'un fabricant réputé a fait l'objet de recherches approfondies pour optimiser son ensemble d'oligo-éléments afin d'obtenir une durée de vie maximale. Une alternative moins chère peut avoir le bon rapport d'éléments majeurs mais manquer le "dopage" raffiné nécessaire à une stabilité à long terme.

Contaminants vs additifs

Il existe une différence critique entre les additifs traces intentionnels et les contaminants involontaires. Des éléments comme le soufre et le phosphore, même en quantités minimes, peuvent être très nocifs.

Ces contaminants peuvent perturber la formation d'une couche d'oxyde stable et créer des points faibles, entraînant une défaillance rapide et localisée de l'élément chauffant. C'est pourquoi l'approvisionnement en alliages de haute pureté et bien contrôlés est essentiel pour les applications critiques.

Faire le bon choix pour votre application

La sélection d'un alliage ne consiste pas seulement à faire correspondre une cote de température ; il s'agit de faire correspondre la composition à vos exigences de performance, de fiabilité et de coût.

- Si votre objectif principal est la température de fonctionnement maximale et la durée de vie : Choisissez un alliage à haute teneur en nickel comme le 80/20 NiCr d'un fabricant de premier plan connu pour son contrôle strict de la composition et ses oligo-éléments optimisés.

- Si votre objectif principal est la rentabilité pour une chaleur modérée : Un alliage à faible teneur en nickel (par exemple, 60/16 NiCrFe) ou un alliage FeCrAl standard peut offrir une excellente valeur et performance.

- Si votre objectif principal est la cohérence et la fiabilité : Procurez-vous votre alliage auprès d'un fournisseur unique et fiable pour vous assurer que la formulation exclusive des oligo-éléments, et donc la performance, reste constante d'un lot à l'autre.

En fin de compte, comprendre la composition d'un alliage transforme votre processus de sélection d'une simple consultation de fiche technique en une décision stratégique qui assure la fiabilité à long terme de votre conception.

Tableau récapitulatif :

| Type d'alliage | Éléments primaires | Oligo-éléments clés | Temp. max. de fonctionnement | Avantages clés |

|---|---|---|---|---|

| NiCr (80/20) | 80% Ni, 20% Cr | Yttrium, Silicium | Élevée (par exemple, 1200°C+) | Résistance supérieure à l'oxydation, longue durée de vie |

| NiCr (60/16) | 60% Ni, 16% Cr, Fe (solde) | Cérium, Manganèse | Modérée (par exemple, 1000°C) | Rentable, bonnes performances |

| FeCrAl | Fe, Cr, Al | Yttrium, Silicium | Très élevée (par exemple, 1400°C+) | Haute résistivité, excellente résistance à l'oxydation |

Optimisez les performances de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure une sélection précise des alliages pour vos besoins expérimentaux uniques, améliorant la fiabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quels éléments chauffants sont utilisés dans les fours tubulaires à haute température ? Découvrez le SiC et le MoSi2 pour la chaleur extrême

- Quelle est la plage de température pour les éléments chauffants en carbure de silicium ? Débloquez des performances à haute température de 600°C à 1625°C

- À quoi sert le carbure de silicium dans les applications de chauffage ? Découvrez sa durabilité à haute température

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté

- Quels paramètres la norme CEI spécifie-t-elle pour les éléments chauffants ? Assurer la sécurité et la performance