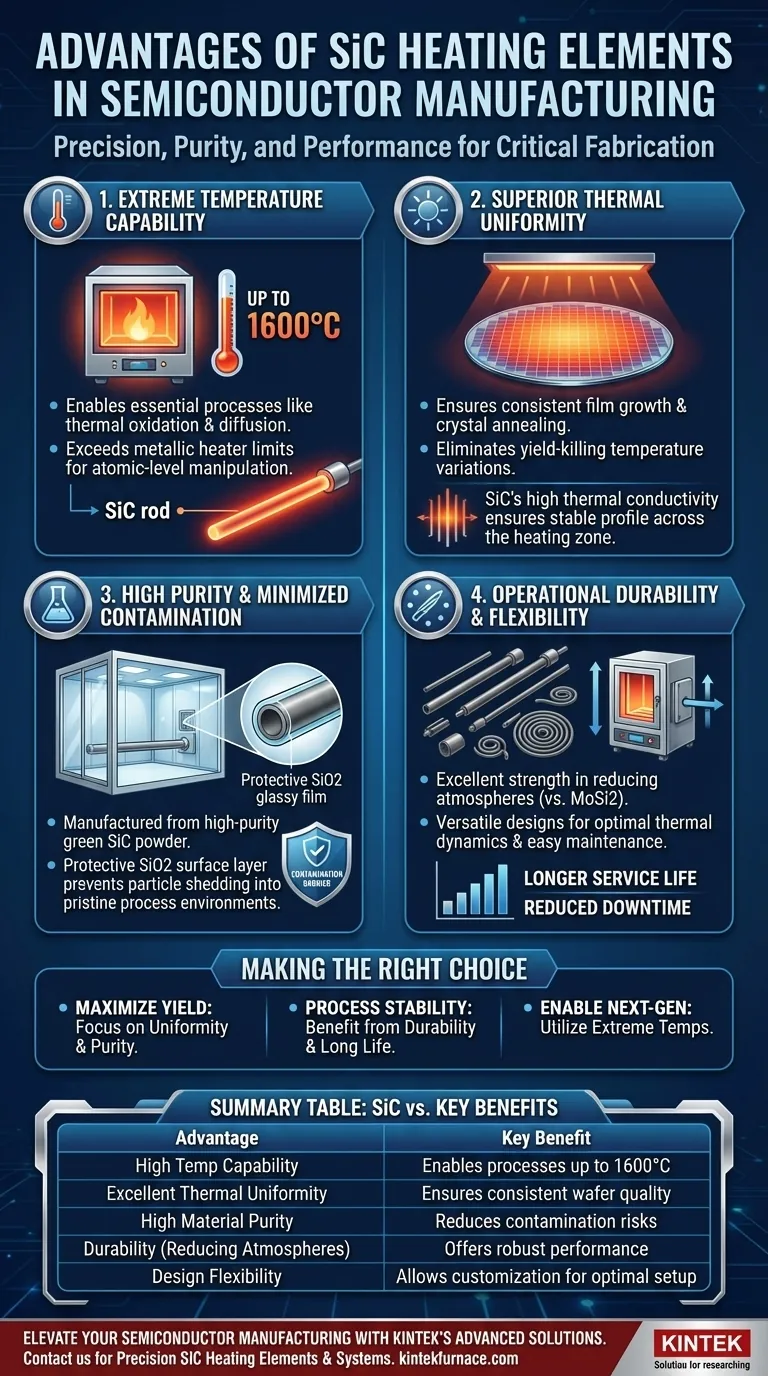

En bref, les éléments chauffants en carbure de silicium (SiC) fournissent les températures exceptionnellement élevées, l'uniformité thermique et la pureté des matériaux requises pour les étapes critiques de fabrication des semi-conducteurs. Des processus comme le dopage, la diffusion et le recuit exigent un contrôle thermique précis que les éléments en SiC sont particulièrement bien placés pour fournir, garantissant une qualité constante et des rendements élevés pour les plaquettes de silicium.

L'avantage principal du carbure de silicium n'est pas seulement sa capacité à chauffer, mais sa capacité à créer un environnement thermique extrêmement stable, uniforme et propre. Cela transforme le four d'un simple four en un instrument de précision pour manipuler des matériaux au niveau atomique.

Le fondement de la précision : la performance thermique

Dans la fabrication de semi-conducteurs, la chaleur n'est pas un outil de force brute ; c'est un scalpel de précision. Les propriétés électriques d'une puce finie sont le résultat direct des profils thermiques auxquels elle a été soumise pendant la fabrication.

Atteindre des températures de processus extrêmes

De nombreux processus essentiels de semi-conducteurs, tels que l'oxydation thermique et la diffusion de dopants, nécessitent des températures bien supérieures à 1000°C. Les éléments en SiC peuvent fonctionner de manière fiable jusqu'à 1600°C, dépassant de loin les capacités des chauffages métalliques traditionnels. Cette plage de températures élevées permet le mouvement atomique et les réactions chimiques nécessaires au sein de la plaquette de silicium.

Assurer une uniformité absolue

Même de légères variations de température sur une seule plaquette peuvent entraîner des caractéristiques électriques incohérentes, rendant des sections entières de la plaquette inutilisables. L'excellente conductivité thermique du SiC assure un profil de température très uniforme sur toute la zone de chauffage. Cette stabilité est essentielle pour obtenir une croissance de film, une concentration de dopant et un recuit cristallin constants, ce qui a un impact direct sur les performances et le rendement des puces.

L'impératif de pureté : minimiser la contamination

La plus petite particule étrangère ou impureté chimique peut détruire une micropuce. Les matériaux utilisés à l'intérieur d'une chambre de processus sont une préoccupation majeure pour le contrôle de la contamination.

Commencer avec des matériaux de haute pureté

Les éléments en SiC de haute qualité sont fabriqués à partir de poudre de carbure de silicium vert de haute pureté. Cela minimise le risque que l'élément lui-même introduise des contaminants dans l'atmosphère du four, qui pourraient ensuite se diffuser dans les plaquettes de silicium et altérer leurs propriétés électroniques sensibles.

Une surface stable et protectrice

Pendant le fonctionnement, les éléments en SiC forment un film vitreux protecteur de dioxyde de silicium à leur surface. Cette couche améliore non seulement les propriétés antioxydantes et la durée de vie de l'élément, mais agit également comme une barrière, empêchant les particules de se disperser dans l'environnement de processus immaculé.

Comprendre les compromis opérationnels

Bien que le SiC offre des avantages évidents, le choix de l'élément chauffant approprié nécessite de comprendre ses caractéristiques spécifiques dans leur contexte.

Considérations atmosphériques

Les éléments en SiC présentent une excellente résistance et durabilité dans les atmosphères réductrices. Cela en fait un choix plus robuste que des alternatives comme les éléments en disiliciure de molybdène (MoSi2), qui peuvent être plus sensibles à la dégradation dans de tels environnements. Le choix dépend entièrement de la chimie spécifique du gaz de processus utilisé.

Flexibilité de conception et de maintenance

Les chauffages en SiC peuvent être fabriqués sous diverses formes (tiges, spirales) et peuvent être montés verticalement ou horizontalement. Cette polyvalence permet aux ingénieurs de concevoir ou de moderniser les fours pour une dynamique thermique optimale et une maintenance facile, minimisant les temps d'arrêt coûteux des équipements.

Vieillissement des éléments

Il est important de noter que les éléments en carbure de silicium vieillissent au cours de leur durée de vie opérationnelle, ce qui signifie que leur résistance électrique augmente progressivement. C'est une caractéristique prévisible qui doit être gérée par un système de contrôle de puissance capable d'ajuster sa tension de sortie pour maintenir une alimentation électrique et une température constantes.

Faire le bon choix pour votre processus

Votre choix d'élément chauffant doit être directement lié à vos objectifs de processus principaux au sein de l'usine de fabrication.

- Si votre objectif principal est de maximiser le rendement des plaquettes : L'uniformité thermique exceptionnelle et la pureté des matériaux du SiC sont vos plus grands atouts pour garantir des résultats constants sur chaque plaquette.

- Si votre objectif principal est la stabilité du processus et la disponibilité : La longue durée de vie et la durabilité du SiC, en particulier dans des atmosphères chimiques spécifiques, réduisent les cycles de maintenance et améliorent la fiabilité des équipements.

- Si votre objectif principal est de permettre les processus de nouvelle génération : La capacité du SiC à atteindre des températures extrêmes ouvre la voie à des techniques avancées de recuit, de diffusion et de dépôt requises pour des conceptions de puces plus petites et plus complexes.

En fin de compte, l'adoption d'éléments chauffants en carbure de silicium est une décision stratégique pour améliorer le contrôle des processus, se prémunir contre la contamination et assurer la fiabilité de vos opérations thermiques les plus critiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé pour la fabrication de semi-conducteurs |

|---|---|

| Capacité à haute température | Permet des processus jusqu'à 1600°C, tels que l'oxydation thermique et la diffusion |

| Excellente uniformité thermique | Assure une qualité de plaquette constante et des rendements élevés en minimisant les variations de température |

| Grande pureté des matériaux | Réduit les risques de contamination pour les propriétés électroniques sensibles |

| Durabilité dans les atmosphères réductrices | Offre des performances robustes et une durée de vie plus longue dans des gaz de processus spécifiques |

| Flexibilité de conception | Permet la personnalisation pour une configuration optimale du four et une maintenance facile |

Améliorez votre fabrication de semi-conducteurs avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments et systèmes de chauffage de précision adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en SiC peuvent améliorer votre contrôle de processus, augmenter les rendements et assurer la fiabilité de vos opérations thermiques critiques !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température