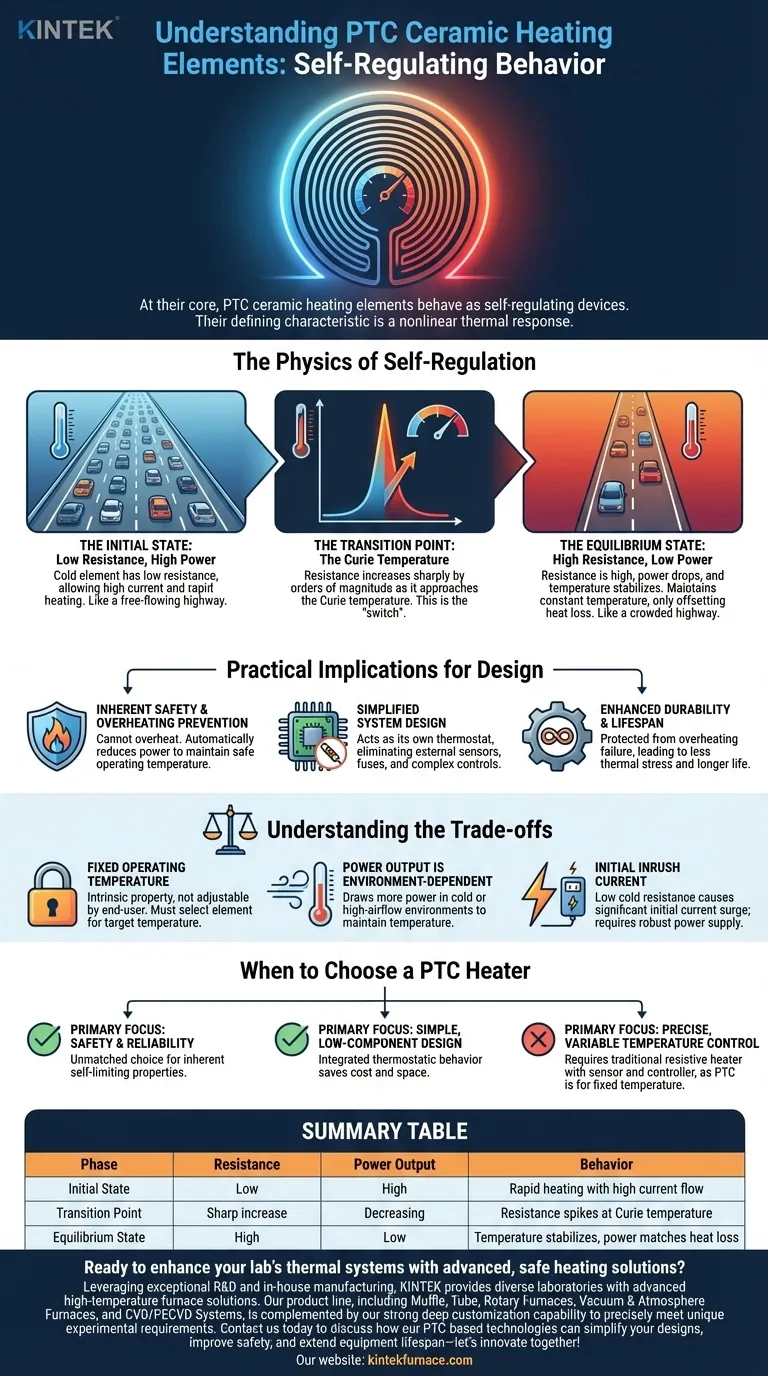

À la base, les éléments chauffants en céramique PTC se comportent comme des dispositifs autorégulateurs. Leur caractéristique principale est une réponse thermique non linéaire : leur résistance électrique est faible à froid, permettant un chauffage rapide, mais augmente considérablement à mesure qu'ils approchent d'une température spécifique, étranglant automatiquement le flux de courant. Cela empêche l'élément de dépasser sa température de fonctionnement prévue.

Le point le plus critique à retenir est que la physique d'un chauffage PTC le rend intrinsèquement sûr et stable. En agissant comme son propre thermostat, il élimine le risque d'emballement thermique et simplifie la conception du système, supprimant le besoin de capteurs externes ou de circuits de commande complexes.

La physique de l'autorégulation

Le comportement d'un chauffage à Coefficient de Température Positif (PTC) est régi par les propriétés uniques de son matériau céramique. Ce processus peut être compris en trois phases distinctes.

L'état initial : faible résistance, puissance élevée

Lorsque l'élément PTC est froid, sa résistance électrique est très faible. Lorsque la tension est appliquée, cette faible résistance permet à un courant élevé de traverser l'appareil, ce qui entraîne une génération rapide de chaleur et un temps de chauffe rapide.

Pensez-y comme une autoroute ouverte à plusieurs voies permettant à un trafic maximal (courant) de circuler librement.

Le point de transition : la température de Curie

À mesure que l'élément chauffe, il approche un point spécifique et prédéterminé connu sous le nom de température de Curie. À cette température, la structure cristalline du matériau change, ce qui entraîne une augmentation de sa résistance électrique de plusieurs ordres de grandeur dans une plage de température très étroite.

C'est l'« interrupteur » du système. Ce n'est pas une augmentation progressive mais un pic net et spectaculaire de résistance qui définit la capacité d'auto-limitation du chauffage.

L'état d'équilibre : haute résistance, faible puissance

Une fois que la résistance a atteint son pic, il devient extrêmement difficile pour le courant de traverser l'élément céramique. La puissance de sortie diminue considérablement et la température du chauffage se stabilise juste à ou au-dessus de son point de Curie.

L'élément ne consommera désormais que suffisamment de puissance pour compenser la chaleur perdue dans l'environnement, maintenant une température constante. L'autoroute est maintenant à l'arrêt, ne laissant passer que quelques voitures pour remplacer celles qui sortent.

Implications pratiques pour la conception

Ce comportement autorégulateur se traduit par des avantages significatifs lors de la conception d'un produit ou d'un système.

Sécurité intrinsèque et prévention de la surchauffe

Le principal avantage est la sécurité. Un chauffage PTC ne peut pas surchauffer. Même si le flux d'air est bloqué ou si la température ambiante augmente, l'élément réduira automatiquement sa puissance de sortie pour maintenir sa température de fonctionnement sûre et stable.

Conception de système simplifiée

Étant donné que l'élément chauffant sert de son propre thermostat, vous pouvez souvent éliminer le besoin de capteurs de température externes, de fusibles et de circuits de commande complexes. Cela réduit la nomenclature, simplifie l'assemblage et élimine les points de défaillance potentiels.

Durabilité et durée de vie améliorées

Les chauffages à fil résistif traditionnels peuvent se dégrader ou tomber en panne s'ils surchauffent. Les éléments PTC sont protégés de ce mode de défaillance par leur propre physique, ce qui entraîne moins de contraintes thermiques et une durée de vie opérationnelle considérablement plus longue.

Comprendre les compromis

Bien que puissante, la technologie PTC n'est pas universellement applicable. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Température de fonctionnement fixe

La température autorégulée est une propriété intrinsèque du matériau céramique. Elle ne peut pas être ajustée par l'utilisateur final. Vous devez sélectionner un élément PTC conçu spécifiquement pour votre température cible.

La puissance de sortie dépend de l'environnement

La puissance consommée par un chauffage PTC n'est pas constante. Il consomme une puissance élevée à froid et une faible puissance à chaud. Dans un environnement très froid ou avec un flux d'air élevé, le chauffage travaillera constamment plus dur (consommant plus de puissance) pour maintenir sa température de consigne. Cette consommation de puissance dynamique doit être prise en compte dans la conception de votre alimentation électrique.

Courant d'appel initial

La faible résistance d'un élément PTC froid peut entraîner un courant d'appel important lors de la première mise sous tension. L'alimentation électrique, les pistes et le câblage doivent être suffisamment robustes pour gérer cette surtension initiale sans dommage ni chute de tension.

Quand choisir un chauffage PTC

Le choix de la bonne technologie de chauffage dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est la sécurité et la fiabilité : les chauffages PTC sont un choix inégalé en raison de leurs propriétés intrinsèques d'auto-limitation qui empêchent la surchauffe.

- Si votre objectif principal est une conception simple et peu coûteuse en composants : le comportement thermostatique intégré des éléments PTC élimine le besoin de circuits de commande externes, ce qui permet d'économiser des coûts et de l'espace.

- Si votre objectif principal est un contrôle précis et variable de la température : vous aurez probablement besoin d'un chauffage résistif traditionnel associé à un capteur et un contrôleur dédiés, car les éléments PTC sont conçus pour se stabiliser à une température spécifique.

En fin de compte, comprendre la nature autorégulatrice d'un chauffage PTC vous permet de concevoir des systèmes thermiques plus sûrs, plus simples et plus fiables.

Tableau récapitulatif :

| Phase | Résistance | Puissance de sortie | Comportement |

|---|---|---|---|

| État initial | Faible | Élevée | Chauffage rapide avec un courant élevé |

| Point de transition | Augmentation rapide | Décroissante | La résistance atteint un pic à la température de Curie |

| État d'équilibre | Élevée | Faible | La température se stabilise, la puissance correspond à la perte de chaleur |

Prêt à améliorer les systèmes thermiques de votre laboratoire avec des solutions de chauffage avancées et sûres ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos technologies basées sur les PTC peuvent simplifier vos conceptions, améliorer la sécurité et prolonger la durée de vie de vos équipements – innovons ensemble !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température