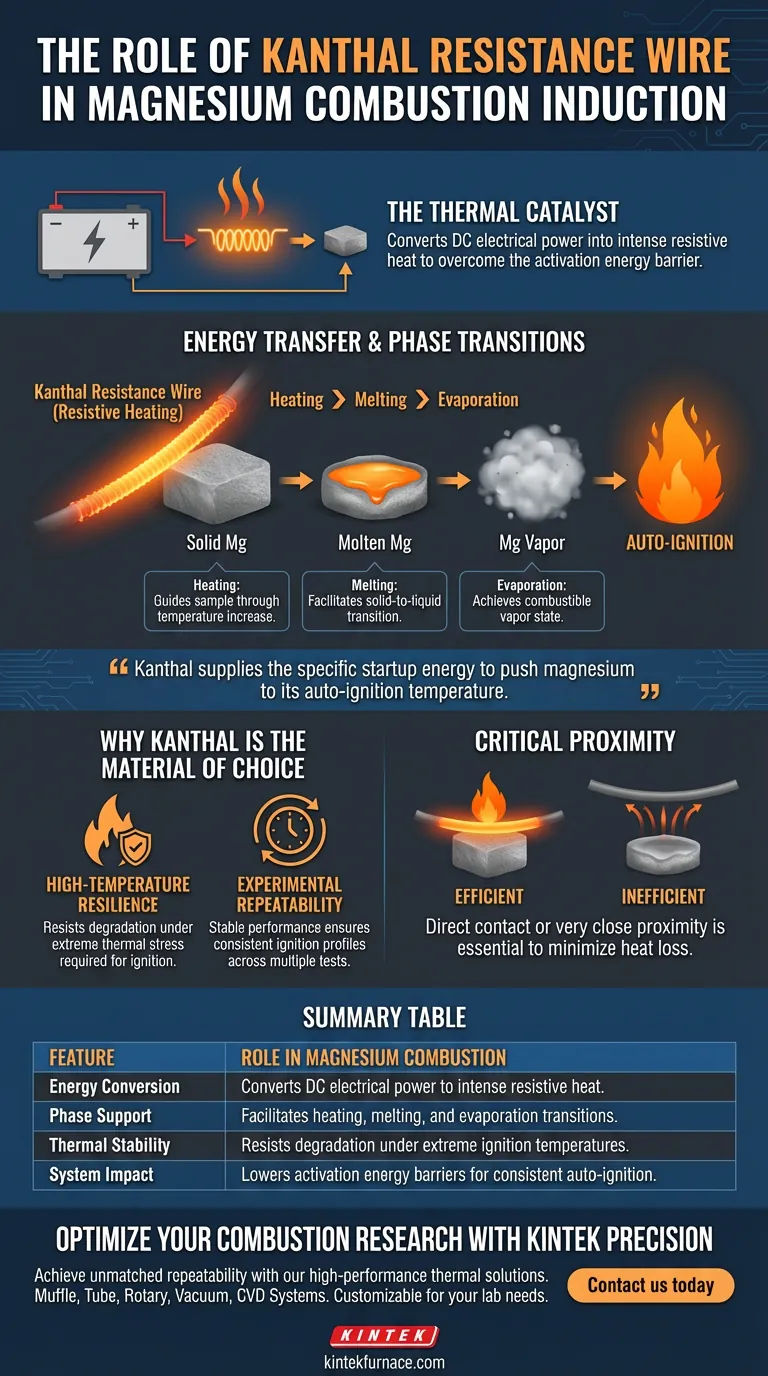

Le fil de résistance Kanthal agit comme le catalyseur thermique critique pendant la phase d'induction de la combustion du magnésium. Fonctionnant comme le cœur du système d'allumage, il convertit l'énergie électrique CC en une chaleur résistive intense pour surmonter la barrière énergétique d'activation. Ce fil est positionné en contact direct ou à proximité de l'échantillon de magnésium pour amener le matériau à travers les changements physiques nécessaires pour maintenir une flamme.

Le fil Kanthal ne se contente pas de chauffer l'échantillon ; il fournit l'énergie de démarrage spécifique requise pour pousser le magnésium à travers le chauffage, la fusion et l'évaporation jusqu'à ce qu'il atteigne sa température d'auto-inflammation.

Le Mécanisme de Transfert d'Énergie

Conversion de l'Énergie Électrique

Le système utilise une alimentation CC pour faire circuler un courant à travers le fil Kanthal.

Étant donné que le Kanthal est un alliage de résistance, ce flux électrique est efficacement converti en énergie thermique par chauffage résistif.

Mise en œuvre des Transitions de Phase

Le magnésium nécessite un apport énergétique important pour passer de l'état solide à un état de vapeur combustible.

La chaleur générée par le fil guide l'échantillon à travers trois étapes distinctes : chauffage, fusion et évaporation.

Ce n'est qu'après l'évaporation du magnésium qu'il atteint la condition nécessaire à l'inflammation, un processus entièrement soutenu par la sortie thermique du fil.

Pourquoi le Kanthal est le Matériau de Choix

Résilience à Haute Température

Les systèmes d'allumage fonctionnent sous un stress thermique extrême.

Le Kanthal est choisi pour son excellente résistance aux hautes températures, ce qui lui permet de générer la chaleur requise sans se dégrader avant l'inflammation du magnésium.

Assurer la Répétabilité Expérimentale

Dans la recherche sur la combustion, la cohérence est primordiale.

La stabilité des performances du fil Kanthal garantit que le profil de chaleur reste constant sur plusieurs tests.

Cette stabilité garantit que le processus d'allumage est reproductible, minimisant les variables dans les données causées par les fluctuations de l'équipement.

Considérations Opérationnelles Critiques

L'Importance de la Proximité

Pour que la phase d'induction soit réussie, le transfert d'énergie doit être efficace.

La référence souligne que le fil doit être en contact direct ou très proche du magnésium.

Un mauvais positionnement peut entraîner un transfert de chaleur insuffisant, empêchant l'échantillon d'atteindre le stade d'évaporation requis pour l'inflammation.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre configuration de combustion du magnésium, tenez compte des éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la cohérence des données : Privilégiez l'utilisation du fil Kanthal en raison de sa grande stabilité, qui garantit que la courbe d'inflammation reste identique sur des expériences répétées.

- Si votre objectif principal est l'efficacité de l'allumage : Assurez-vous que la configuration physique permet un contact direct entre le fil et l'échantillon afin de minimiser les pertes de chaleur pendant les phases de chauffage et de fusion.

En exploitant la stabilité thermique du fil Kanthal, vous assurez une transition contrôlée et fiable du métal solide à une combustion soutenue.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Combustion du Magnésium |

|---|---|

| Conversion d'Énergie | Convertit l'énergie électrique CC en chaleur résistive intense |

| Support de Phase | Facilite les transitions de chauffage, de fusion et d'évaporation |

| Stabilité Thermique | Résiste à la dégradation sous des températures d'allumage extrêmes |

| Impact sur le Système | Abaisse les barrières énergétiques d'activation pour une auto-inflammation cohérente |

Optimisez Votre Recherche sur la Combustion avec KINTEK Precision

Obtenez une répétabilité expérimentale inégalée avec des solutions thermiques haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins spécifiques en matière de combustion du magnésium ou de science des matériaux.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de chauffage spécialisée peut soutenir votre prochaine percée.

Guide Visuel

Références

- Ioan Barabulica, Ioan Mămăligă. Experimental Study on the Reaction of Magnesium in Carbon Dioxide and Nitrogen Atmosphere. DOI: 10.3390/chemengineering8020041

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment augmenter la puissance d'un élément chauffant ? Augmentez la production de chaleur en toute sécurité grâce à des méthodes clés

- Quels sont les avantages des éléments chauffants en MoSi2 en termes de capacité de température ? Performance inégalée à haute température

- Comment la conductivité thermique diffère-t-elle entre les éléments chauffants en SiC et MoSi2 ? Choisissez le bon élément pour votre four

- Quels sont les types courants d'éléments chauffants en céramique ? Trouvez le bon appareil de chauffage pour votre application

- Pourquoi la simulation d'analyse des contraintes thermiques est-elle essentielle ? Assurer une fiabilité maximale des tubes radiants industriels

- Comment les alcalis, les oxydes alcalins et les métaux en fusion affectent-ils les éléments chauffants en carbure de silicium ? Prévenir les dommages pour une longue durée de vie

- Quels sont les avantages des éléments chauffants en graphite en termes de longévité et de performance ? Débloquez une fiabilité et une vitesse inégalées

- À quelles applications industrielles les éléments chauffants en SiC conviennent-ils ? Alimenter les processus à haute température avec efficacité