Dans les applications à haute température, les alcalis, les oxydes alcalins et certains métaux en fusion sont très dommageables pour les éléments chauffants en carbure de silicium (SiC). Ces substances initient des réactions chimiques et de la corrosion au-dessus de températures spécifiques, entraînant la formation de nouveaux composés, une dégradation de la structure de l'élément et une réduction significative de l'efficacité de chauffage et de la durée de vie opérationnelle.

La longévité et les performances des éléments chauffants en carbure de silicium dépendent entièrement de la compatibilité chimique au sein du four. La contamination par des alcalis, des oxydes alcalins ou des métaux en fusion spécifiques initie des réactions chimiques irréversibles à haute température, entraînant une défaillance structurelle et une perte rapide de l'efficacité de chauffage.

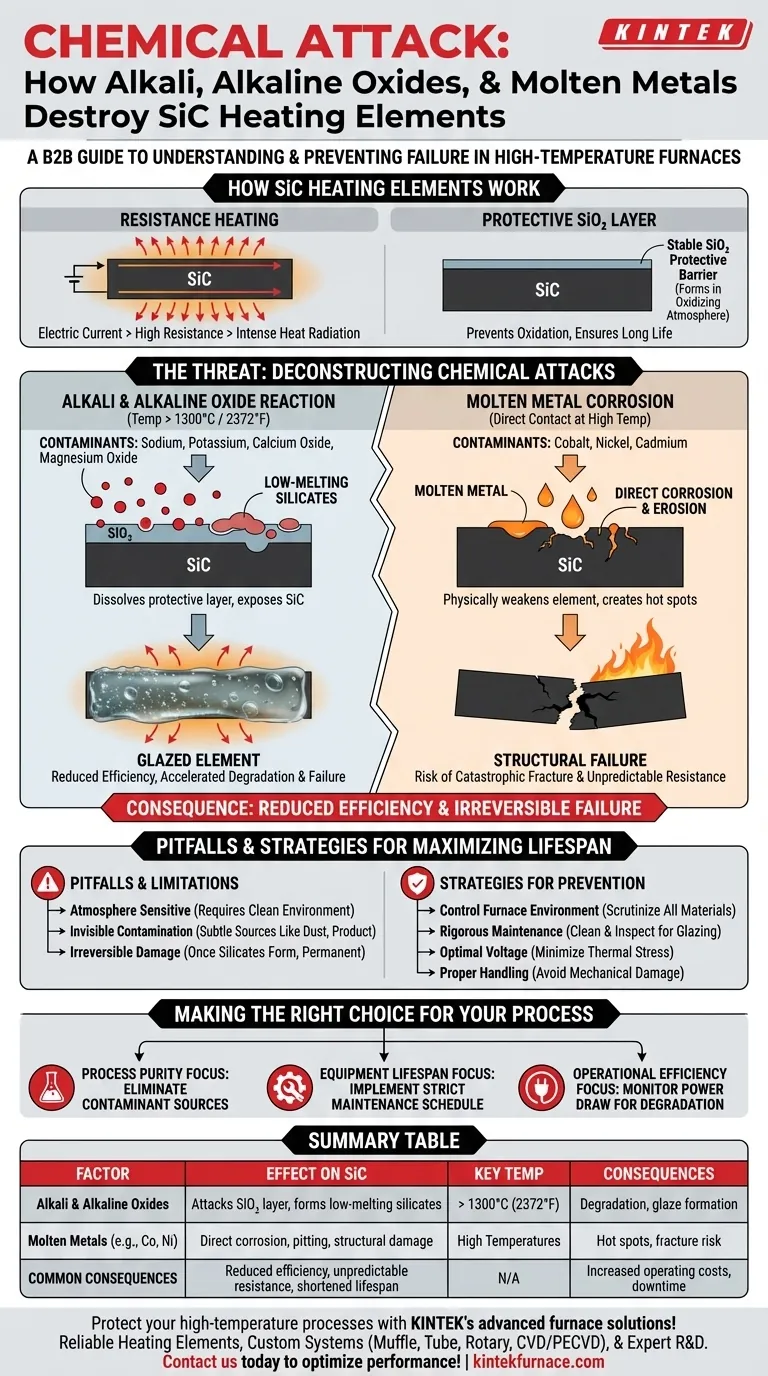

Fonctionnement des éléments en SiC

Le principe du chauffage par résistance

Les éléments en carbure de silicium fonctionnent en faisant passer un courant électrique à travers le matériau SiC. En raison de sa résistance électrique inhérente, l'élément chauffe intensément et rayonne cette énergie thermique pour chauffer le four et son contenu. La température est contrôlée précisément en ajustant le courant électrique fourni à l'élément.

La couche protectrice de silice

Dans des conditions de fonctionnement normales en atmosphère oxydante, une fine couche stable de dioxyde de silicium (SiO₂) se forme naturellement à la surface de l'élément en SiC. Cette couche vitreuse agit comme une barrière protectrice, empêchant une oxydation supplémentaire du carbure de silicium sous-jacent et assurant une longue durée de vie. Les attaques chimiques discutées ici ciblent principalement cette couche protectrice vitale.

Déconstruction des attaques chimiques

La réaction des alcalis et des oxydes alcalins

À des températures dépassant 1300°C (2372°F), les contaminants comme les alcalis (par exemple, le sodium, le potassium) et les oxydes alcalino-terreux (par exemple, l'oxyde de calcium, l'oxyde de magnésium) deviennent très réactifs. Ils attaquent la couche protectrice de SiO₂, réagissant avec elle pour former divers silicates à bas point de fusion.

Cette réaction dissout efficacement la couche protectrice, exposant le SiC frais à l'atmosphère du four. Le processus crée un "glaçage" sur l'élément, réduit sa capacité à rayonner la chaleur efficacement et conduit finalement à une dégradation et une défaillance accélérées.

Corrosion par les métaux en fusion

Certains métaux en fusion, tels que le cobalt, le nickel et le cadmium, sont directement corrosifs pour le matériau en carbure de silicium lui-même. Lorsque ces métaux entrent en contact avec l'élément à haute température, ils peuvent provoquer des piqûres, de l'érosion et des dommages structurels profonds.

Il s'agit d'une attaque chimique directe qui affaiblit physiquement l'élément chauffant, créant des points chauds et augmentant le risque de fracture catastrophique pendant le fonctionnement.

La conséquence : inefficacité et défaillance

Les deux types d'attaque chimique mènent aux mêmes résultats. La résistance électrique de l'élément change de manière imprévisible, son intégrité structurelle est compromise et sa capacité à rayonner la chaleur est réduite. Cela oblige l'alimentation électrique à travailler plus dur pour maintenir la température cible, diminuant l'efficacité énergétique globale et raccourcissant la durée de vie de l'élément.

Comprendre les pièges et les limites

L'atmosphère est une variable critique

Bien que les éléments en SiC soient connus pour leur haute résistance et leurs excellentes performances, ils ne sont pas chimiquement inertes. Leur adéquation dépend fortement de l'atmosphère interne du four et des matériaux spécifiques traités. La contamination peut être aéroportée ou dégazer directement de la charge de travail.

La contamination est souvent invisible

La source d'alcalis ou d'oxydes nocifs peut être subtile. Elle peut provenir du produit chauffé, de la poussière réfractaire de l'isolation du four, ou même des matériaux de manipulation utilisés lors du chargement et du déchargement. Ce qui semble être un contaminant mineur à température ambiante peut devenir un problème majeur à 1300°C.

La dégradation est irréversible

Une fois que la réaction chimique commence et que des silicates sont formés, les dommages sont permanents. Il n'y a pas de moyen pratique de réparer un élément qui a subi une attaque chimique significative. La seule solution est la prévention.

Stratégies pour maximiser la durée de vie des éléments

Contrôlez l'environnement de votre four

La stratégie la plus efficace consiste à empêcher ces substances nocives de pénétrer dans la chambre du four en premier lieu. Examinez attentivement tous les matériaux traités pour détecter les sources potentielles d'alcalis, d'oxydes ou de métaux volatils.

Mettre en œuvre une maintenance rigoureuse

Un nettoyage et une inspection réguliers du four sont essentiels. Recherchez les signes de glaçage des éléments, de décoloration ou de dépôts sur les parois du four. La détection précoce de la contamination vous permet de traiter la source avant que des dommages importants ne surviennent.

Fonctionner à des tensions optimales

Faire fonctionner le four à la tension la plus basse possible requise pour atteindre votre température cible peut réduire le stress thermique sur les éléments. Cela peut ralentir le taux de réactions chimiques et prolonger la durée de vie utile de l'élément.

Assurer une manipulation et une installation appropriées

Les dommages mécaniques, tels que les éclats ou les rayures subis lors de l'installation, peuvent créer des points faibles à la surface de l'élément. Ces points sont plus susceptibles d'initier une attaque chimique, une manipulation soigneuse est donc primordiale.

Faire le bon choix pour votre processus

En comprenant ces mécanismes de défaillance, vous pouvez mieux contrôler votre processus à haute température.

- Si votre objectif principal est la pureté du processus : Vous devez vous assurer que les matériaux chauffés ne libèrent pas d'alcalis, d'oxydes alcalins ou de métaux volatils à la température de fonctionnement.

- Si votre objectif principal est de maximiser la durée de vie de l'équipement : Mettez en œuvre un programme de maintenance strict pour nettoyer l'intérieur du four et inspecter les éléments à la recherche de signes d'attaque chimique ou de "glaçage".

- Si votre objectif principal est l'efficacité opérationnelle : Surveillez attentivement la consommation d'énergie, car une consommation d'énergie croissante pour maintenir la température est un indicateur clé de la dégradation des éléments due aux réactions chimiques.

En fin de compte, la compréhension et le contrôle de l'environnement chimique de votre four sont le facteur le plus critique pour obtenir des performances fiables de vos éléments chauffants en carbure de silicium.

Tableau récapitulatif :

| Facteur | Effet sur les éléments chauffants en SiC | Seuils de température clés |

|---|---|---|

| Alcalis et oxydes alcalins | Attaquent la couche protectrice de SiO₂, forment des silicates à bas point de fusion, entraînant une dégradation | Au-dessus de 1300°C (2372°F) |

| Métaux en fusion (par exemple, cobalt, nickel) | Provoquent une corrosion directe, des piqûres et des dommages structurels, créant des points chauds | Varie selon le métal, généralement à hautes températures |

| Conséquences | Efficacité de chauffage réduite, changements de résistance imprévisibles, durée de vie raccourcie | N/A |

Protégez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants et des systèmes fiables, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour prévenir les dommages chimiques et prolonger la durée de vie de l'équipement. Contactez-nous dès aujourd'hui pour optimiser l'environnement de votre four et obtenir des performances supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures