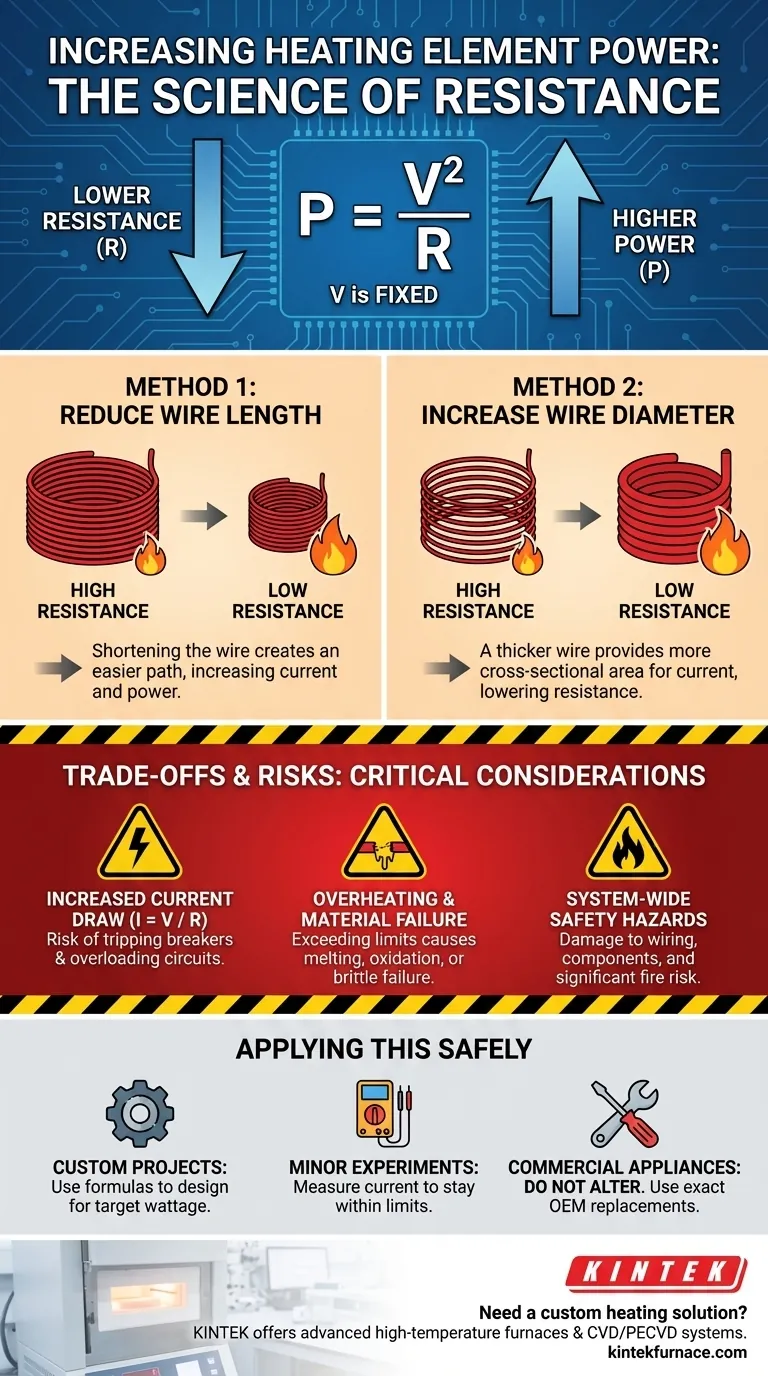

En bref, vous augmentez la puissance d'un élément chauffant en diminuant sa résistance électrique. Les deux méthodes les plus courantes pour y parvenir consistent à réduire la longueur du fil de l'élément ou à augmenter le diamètre de ce fil. Ces deux actions créent un chemin plus facile pour l'électricité, ce qui amène l'élément à tirer plus de courant et à produire plus de chaleur à une tension donnée.

Le principe fondamental est une relation inverse : pour augmenter la production de puissance, vous devez diminuer la résistance de l'élément chauffant. Pour tout appareil branché sur une prise murale standard, la tension est fixe. Réduire la résistance est le seul moyen de tirer plus de courant et donc de générer plus de chaleur.

La physique de la puissance de chauffage

Pour modifier efficacement un élément chauffant, vous devez d'abord comprendre la relation fondamentale entre la tension, la résistance et la puissance. Cette relation régit le fonctionnement de tous les appareils de chauffage résistifs, des grille-pain aux fours industriels.

La formule de puissance qui compte

Pour un élément chauffant connecté à une source à tension fixe comme une prise murale, la formule la plus importante est Puissance (P) = Tension (V)² / Résistance (R).

Étant donné que la tension (V) est constante, cette formule indique clairement que la puissance est inversement proportionnelle à la résistance. Si vous réduisez la résistance, la puissance de sortie augmente. Si vous augmentez la résistance, la puissance diminue.

Comment les dimensions physiques dictent la résistance

La résistance d'un fil est déterminée par trois facteurs : sa longueur, sa section transversale et le matériau dont il est fait (sa résistivité).

Un fil plus long et plus fin a une résistance plus élevée, tandis qu'un fil plus court et plus épais a une résistance plus faible. Pensez-y comme à de l'eau s'écoulant dans un tuyau : un tuyau long et étroit restreint davantage le débit qu'un tuyau court et large.

Méthode 1 : Réduire la longueur de l'élément

En raccourcissant le fil, vous réduisez la distance totale que l'électricité doit parcourir. Cela diminue l'opposition globale au courant.

Avec moins de résistance (R), la formule P = V²/R montre que la puissance de sortie (P) augmentera de manière significative.

Méthode 2 : Augmenter le diamètre du fil

L'utilisation d'un fil plus épais pour l'élément augmente sa section transversale. Cela offre plus d'espace physique pour que le courant électrique circule.

Ce « chemin plus large » réduit considérablement la résistance du fil, ce qui l'amène à tirer plus de courant et à produire plus de chaleur pour la même longueur.

Comprendre les compromis et les risques

Augmenter la puissance d'un élément chauffant n'est pas un simple ajustement ; cela a des conséquences critiques pour l'ensemble du système électrique et la sécurité de l'appareil. Ignorer ces compromis peut entraîner une panne d'équipement ou un incendie.

Augmentation du tirage de courant

La réduction de la résistance d'un élément le fera tirer beaucoup plus de courant électrique (Ampères). La formule est Courant (I) = Tension (V) / Résistance (R).

Les circuits de votre maison sont protégés par des disjoncteurs ou des fusibles calibrés pour un courant maximal (par exemple, 15 ou 20 Ampères). Un élément modifié peut facilement dépasser cette limite, déclenchant le disjoncteur ou, dans le pire des cas, surchargeant le câblage de vos murs.

Surchauffe et défaillance du matériau

L'élément lui-même deviendra beaucoup plus chaud. Les fils des éléments chauffants, comme le Nichrome, sont conçus pour fonctionner jusqu'à une température maximale spécifique.

Forcer un élément au-delà de sa puissance nominale peut provoquer une surchauffe, une oxydation rapide, le rendre cassant ou simplement le faire fondre, entraînant une défaillance permanente.

Dangers pour la sécurité à l'échelle du système

Un élément chauffant fait partie d'un système plus vaste. Le boîtier de l'appareil, le câblage et les composants internes ont tous été conçus pour gérer la chaleur produite par l'élément d'origine.

Augmenter considérablement la production de chaleur peut faire fondre des composants en plastique, endommager le câblage interne et créer un grave risque d'incendie. Les appareils commerciaux sont soigneusement conçus pour la sécurité, et leur modification annule cette protection.

Comment appliquer cela à votre projet

Avant d'apporter des modifications, vous devez évaluer votre objectif et le contexte de votre projet.

- Si votre objectif principal est de concevoir un nouvel élément pour un projet personnalisé : Utilisez les formules de puissance (P=V²/R et R=ρL/A) pour calculer la longueur et le diamètre précis du fil nécessaires pour atteindre en toute sécurité la puissance souhaitée.

- Si votre objectif principal est un léger gain de puissance lors d'une expérience contrôlée : Raccourcir légèrement un élément existant est la méthode la plus directe, mais vous devez mesurer le changement de tirage de courant pour vous assurer de ne pas dépasser les limites du circuit.

- Si votre objectif principal est de réparer ou de modifier un appareil commercial : Ne modifiez pas l'élément chauffant. Il est essentiel de le remplacer par une pièce de fabricant d'équipement d'origine (OEM) exacte pour maintenir son intégrité de sécurité et de fonctionnement.

Comprendre ces principes fondamentaux vous permet de concevoir et de travailler avec des éléments chauffants de manière efficace et, surtout, en toute sécurité.

Tableau récapitulatif :

| Méthode | Action | Effet sur la résistance | Considération clé |

|---|---|---|---|

| Réduire la longueur | Raccourcir le fil | Diminue | Risque de surchauffe et de surcharge du circuit |

| Augmenter le diamètre | Utiliser un fil plus épais | Diminue | Limites des matériaux et compatibilité du système |

Besoin d'une solution de chauffage personnalisée pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la sécurité de votre laboratoire grâce à des solutions sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs