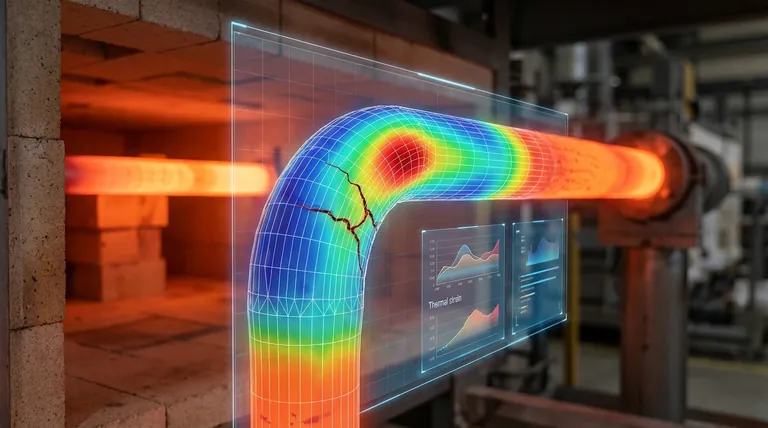

L'analyse par simulation des contraintes thermiques est l'outil définitif pour visualiser les facteurs de stress invisibles dans les tubes radiants industriels avant leur fabrication ou leur déploiement. Elle fournit des données critiques sur les concentrations de contraintes maximales, permettant aux ingénieurs de vérifier que des conceptions spécifiques peuvent résister à la déformation à haute température et résister à la fissuration par fatigue au fil du temps.

En révélant les gradients de température et les valeurs de déformation cachés dans la structure métallique, la simulation transforme la fiabilité d'une supposition en une certitude calculée. Elle prouve empiriquement quelles géométries de tube survivront aux cycles thermiques les plus sévères.

Identification des mécanismes de défaillance

Localisation des concentrations de contraintes maximales

Dans les environnements à haute température, la contrainte est rarement répartie uniformément. La simulation agit comme un outil de diagnostic pour identifier exactement où la contrainte s'accumule le plus.

Connaître l'emplacement précis de ces "points chauds" est essentiel pour prédire où un tube est susceptible de défaillir. Cela permet aux ingénieurs de renforcer des zones spécifiques ou de modifier la géométrie pour redistribuer la charge.

Prédiction de la déformation à haute température

Les tubes radiants sont soumis à des forces thermiques extrêmes qui provoquent une déformation physique au fil du temps. La simulation modélise ces forces pour prédire comment le matériau se déformera dans les conditions de fonctionnement.

En anticipant les schémas de déformation, vous pouvez éviter les interférences structurelles dans le four. Cela garantit que le tube conserve sa forme et sa fonction tout au long de sa durée de vie.

Prévention de la fissuration par fatigue

Le chauffage et le refroidissement cycliques créent de la fatigue, le principal ennemi du matériel industriel. L'analyse par simulation relie directement les données de contrainte à la probabilité de fissuration par fatigue.

Cette capacité prédictive est essentielle pour la fiabilité à long terme. Elle garantit que le matériau et la conception choisis peuvent absorber les cycles thermiques sans développer de fractures catastrophiques.

Le rôle de la géométrie dans la fiabilité

Comparaison des conceptions structurelles

La simulation fournit une plateforme objective pour comparer différentes géométries de tubes, telles que les tubes radiants de type U par rapport aux tubes radiants double P.

Elle dépasse l'évaluation des dessins théoriques. Vous pouvez observer comment différentes formes gèrent la même charge thermique, mettant en évidence les avantages inhérents d'une structure par rapport à une autre.

Réduction des gradients de température

Une cause majeure de défaillance est le chauffage inégal, connu sous le nom de gradient de température. Les conceptions optimisées, identifiées par simulation, démontrent la capacité à obtenir des gradients plus petits et plus gérables.

Lorsque la différence de température à travers le tube est minimisée, la contrainte interne sur le matériau diminue considérablement.

Validation de valeurs de déformation plus faibles

La métrique ultime de fiabilité dans ce contexte est la déformation. La simulation confirme que les conceptions optimisées entraînent des valeurs de déformation objectivement plus faibles.

Ces preuves numériques confirment la supériorité de conceptions spécifiques. Elles prouvent que la géométrie n'est pas seulement efficace, mais physiquement robuste face à l'environnement dans lequel elle opère.

Pièges courants dans l'évaluation de la conception

Négliger le "Delta"

Une erreur courante consiste à se concentrer uniquement sur la température de fonctionnement maximale plutôt que sur le gradient de température.

Les matériaux échouent souvent non pas parce qu'ils sont trop chauds, mais parce qu'une partie est significativement plus chaude qu'une partie adjacente. La simulation vous oblige à reconnaître et à traiter ces différentiels dangereux.

Ignorer les faiblesses spécifiques à la géométrie

Sans simulation, il est facile de supposer qu'un matériau "plus résistant" résoudra les problèmes de fiabilité.

Cependant, même les meilleurs matériaux échoueront si la géométrie de la conception concentre la contrainte dans un coin ou une courbe. Se fier aux propriétés du matériau sans analyser la géométrie structurelle représente un risque important pour la longévité.

Faire le bon choix pour votre équipement

Pour garantir la fiabilité matérielle de vos tubes radiants industriels, utilisez les résultats de simulation pour guider vos décisions d'achat ou de conception.

- Si votre objectif principal est de prévenir les défaillances prématurées : Privilégiez les conceptions qui présentent des concentrations de contraintes minimisées dans les données de simulation, en recherchant spécifiquement de faibles valeurs de contraintes de pointe.

- Si votre objectif principal est l'intégrité structurelle à long terme : Sélectionnez des géométries, telles que la conception double P, qui ont prouvé leur capacité à générer des gradients de température plus faibles par rapport aux types U standard.

- Si votre objectif principal est de valider une nouvelle conception : Exigez des preuves de simulation démontrant des valeurs de déformation plus faibles dans les conditions de fonctionnement avant d'approuver la fabrication.

La simulation est le pont entre un dessin théorique et un actif industriel durable et fiable.

Tableau récapitulatif :

| Métrique clé | Importance dans la simulation | Bénéfice pour la fiabilité |

|---|---|---|

| Concentration de contraintes | Identifie les "points chauds" dans la géométrie | Permet le renforcement pour prévenir les défaillances structurelles |

| Gradient de température | Mesure la distribution de la chaleur à travers le métal | Réduit les contraintes internes en assurant un chauffage uniforme |

| Modélisation de la déformation | Prédit la déformation physique au fil du temps | Prévient les interférences et assure l'intégrité structurelle du four |

| Valeurs de déformation | Calcule le déplacement du matériau | Valide empiriquement la durabilité des conceptions de tubes |

Améliorez votre fiabilité industrielle avec KINTEK

Ne laissez pas la longévité de votre équipement à haute température au hasard. KINTEK exploite des connaissances d'ingénierie avancées pour fournir des tubes radiants et des systèmes de chauffage haute performance conçus pour survivre aux cycles thermiques les plus rigoureux.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, qui peuvent tous être personnalisés selon vos exigences structurelles et thermiques uniques. Que vous ayez besoin de minimiser les gradients de température ou de prévenir la fissuration par fatigue, notre équipe est prête à fournir les solutions d'ingénierie de précision dont votre laboratoire ou votre installation industrielle a besoin.

Prêt à optimiser vos processus thermiques ? Contactez nos experts dès aujourd'hui pour obtenir un équipement durable et vérifié par simulation.

Guide Visuel

Références

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est l'élément chauffant à la température la plus élevée ? Le tungstène, mais l'atmosphère est essentielle

- Comment la technologie de fabrication des éléments chauffants en MoSi2 a-t-elle évolué ? Des solutions générales aux solutions spécialisées

- Pourquoi des thermocouples en acier inoxydable de haute précision et des lecteurs portables sont-ils nécessaires pour caractériser le champ de température d'un four tubulaire ?

- Comment les chauffages in-situ et les sources de courant de précision coopèrent-ils pour stabiliser le SkBL dans NdMn2Ge2 ?

- Quelles sont les limitations de température pour les fours utilisant des éléments chauffants en disiliciure de molybdène ? Facteurs clés et solutions expliqués

- Quels sont les avantages d'un contrôleur avec des composantes dérivées d'ordre supérieur ? Maîtriser le contrôle thermique complexe

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium (SiC) adaptés aux fours de laboratoire ? Obtenez une chaleur précise et uniforme pour des expériences fiables

- Pour quelles applications les éléments chauffants en céramique sont-ils particulièrement adaptés ? Idéal pour les environnements à haute température, corrosifs et sensibles