En bref, les éléments chauffants en graphite offrent une longévité exceptionnelle et des performances élevées grâce à une combinaison unique de propriétés physiques. Leur longévité découle de la stabilité à haute température et de l'inertie chimique, tandis que leurs performances sont dues aux vitesses de chauffage rapides et à la capacité de fournir des températures très uniformes.

Dans l'environnement exigeant des applications à haute température, la défaillance du matériau est un risque constant. L'avantage fondamental du graphite réside dans sa capacité rare à combiner une résistance extrême à la chaleur et une stabilité chimique avec une distribution de chaleur efficace et uniforme, ce qui en fait un choix d'une fiabilité unique.

Le fondement de la longévité du graphite

La longue durée de vie d'un élément en graphite n'est pas accidentelle ; elle est le résultat direct de ses caractéristiques matérielles fondamentales. Ces propriétés garantissent qu'il résiste aux conditions difficiles des processus à haute chaleur.

Inertie chimique inégalée

Le graphite est un matériau très peu réactif, en particulier dans les atmosphères sous vide ou sous gaz inerte. Cela signifie qu'il ne se dégrade pas facilement sous l'effet de réactions chimiques avec les matériaux à l'intérieur du four, préservant ainsi son intégrité au fil d'innombrables cycles.

Résistance supérieure au choc thermique

Le graphite présente un très faible coefficient de dilatation thermique. Cela lui permet de supporter des changements de température rapides et extrêmes sans se fissurer ni se rompre, ce qui est un point de défaillance courant pour les matériaux céramiques plus fragiles.

Stabilité structurelle à haute température

Avec un point de fusion extrêmement élevé (sublimation autour de 3652 °C) et une faible pression de vapeur, le graphite conserve sa structure solide et sa résistance à des températures où la plupart des métaux fondraient ou se vaporiseraient. Cela assure son intégrité physique dans la chaleur extrême.

Stimuler les hautes performances

Au-delà de simplement durer longtemps, les éléments en graphite sont conçus pour fournir un chauffage précis et efficace, ce qui est essentiel pour le contrôle des processus et la qualité des produits.

Chauffage rapide et vitesses de montée en température rapides

La bonne conductivité électrique du graphite lui permet de convertir l'électricité en chaleur très efficacement. Cela se traduit par des « vitesses de montée » rapides, permettant au four d'atteindre rapidement sa température cible et de réduire les temps de cycle globaux.

Uniformité de température exceptionnelle

Les propriétés isostatiques du graphite moderne permettent de l'usiner avec une précision incroyable. Cela signifie que les éléments chauffants peuvent être fabriqués pour être parfaitement homogènes, garantissant qu'ils fournissent une chaleur exceptionnellement uniforme sur l'ensemble de la zone de travail.

Flexibilité de conception inégalée

Le graphite peut être usiné à partir de grands blocs solides dans pratiquement n'importe quelle taille ou forme. Cela permet la création d'éléments de conception personnalisée parfaitement optimisés pour un four ou une application spécifique, ce qui n'est pas possible avec de nombreux autres matériaux.

Comprendre les compromis

Bien que puissant, le graphite n'est pas une solution universelle. Ses principaux avantages sont liés à un environnement de fonctionnement spécifique, et comprendre sa principale limitation est essentiel pour réussir.

Le rôle critique de l'atmosphère

La longévité et les performances remarquables du graphite ne sont presque exclusivement réalisées dans une atmosphère sous vide ou sous gaz inerte. Ses propriétés se dégradent rapidement si cette condition n'est pas remplie.

La menace de l'oxydation

La principale vulnérabilité du graphite est l'oxygène. À haute température (généralement au-dessus de 450 °C), le graphite réagit avec l'oxygène et se consume rapidement, ou s'oxyde. Le fonctionnement d'un four à graphite dans une atmosphère d'air détruira les éléments.

Faire le bon choix pour votre application

La sélection d'un élément chauffant nécessite d'aligner ses propriétés avec vos objectifs de processus.

- Si votre objectif principal est la température maximale et la pureté du processus : Le graphite est le choix supérieur pour les applications sous vide ou sous gaz inerte à haute température en raison de sa stabilité et de sa nature non réactive.

- Si votre objectif principal est la vitesse du processus et le débit : Les taux de montée rapides du graphite et son excellente conductivité thermique aideront à minimiser les temps de cycle et à améliorer l'efficacité.

- Si votre application doit fonctionner dans une atmosphère à l'air libre : Vous devez utiliser une alternative, telle qu'un alliage métallique (comme le Kanthal) ou un élément céramique (comme le disiliciure de molybdène), car le graphite n'est pas adapté.

En fin de compte, comprendre les exigences opérationnelles distinctes du graphite vous permet de tirer parti de ses performances inégalées là où il excelle vraiment.

Tableau récapitulatif :

| Aspect clé | Avantage de l'élément chauffant en graphite |

|---|---|

| Longévité | Stabilité exceptionnelle à haute température, inertie chimique et résistance supérieure au choc thermique. |

| Performance | Vitesses de montée rapides, haute efficacité thermique et excellente uniformité de la température dans la zone de travail. |

| Environnement idéal | Atmosphères sous vide ou sous gaz inerte ; s'oxyde rapidement à l'air au-dessus de 450 °C. |

Prêt à améliorer vos processus à haute température avec des solutions de chauffage fiables et performantes ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre expertise dans la technologie des éléments en graphite, combinée à nos capacités de personnalisation approfondies pour des produits tels que les fours tubulaires et les fours sous vide et à atmosphère, garantit que votre application atteint une efficacité et une longévité maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire.

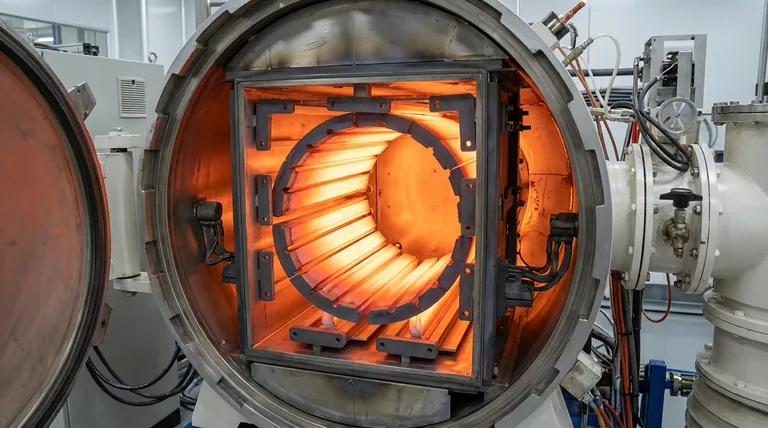

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme