Essentiellement, les éléments chauffants en carbure de silicium (SiC) sont conçus pour les processus industriels à haute température les plus exigeants. Ils constituent la solution de choix dans des secteurs tels que la métallurgie, la céramique, la fabrication du verre, la production de semi-conducteurs et le traitement chimique, où la chaleur extrême, la fiabilité et l'efficacité opérationnelle sont non négociables.

La raison principale de l'adoption généralisée des éléments en SiC est leur capacité à fournir une chaleur constante et rapide dans des environnements extrêmes où les éléments métalliques conventionnels échoueraient. Cette combinaison de performance à haute température, de durabilité et d'efficacité énergétique en fait un composant essentiel pour le chauffage industriel moderne.

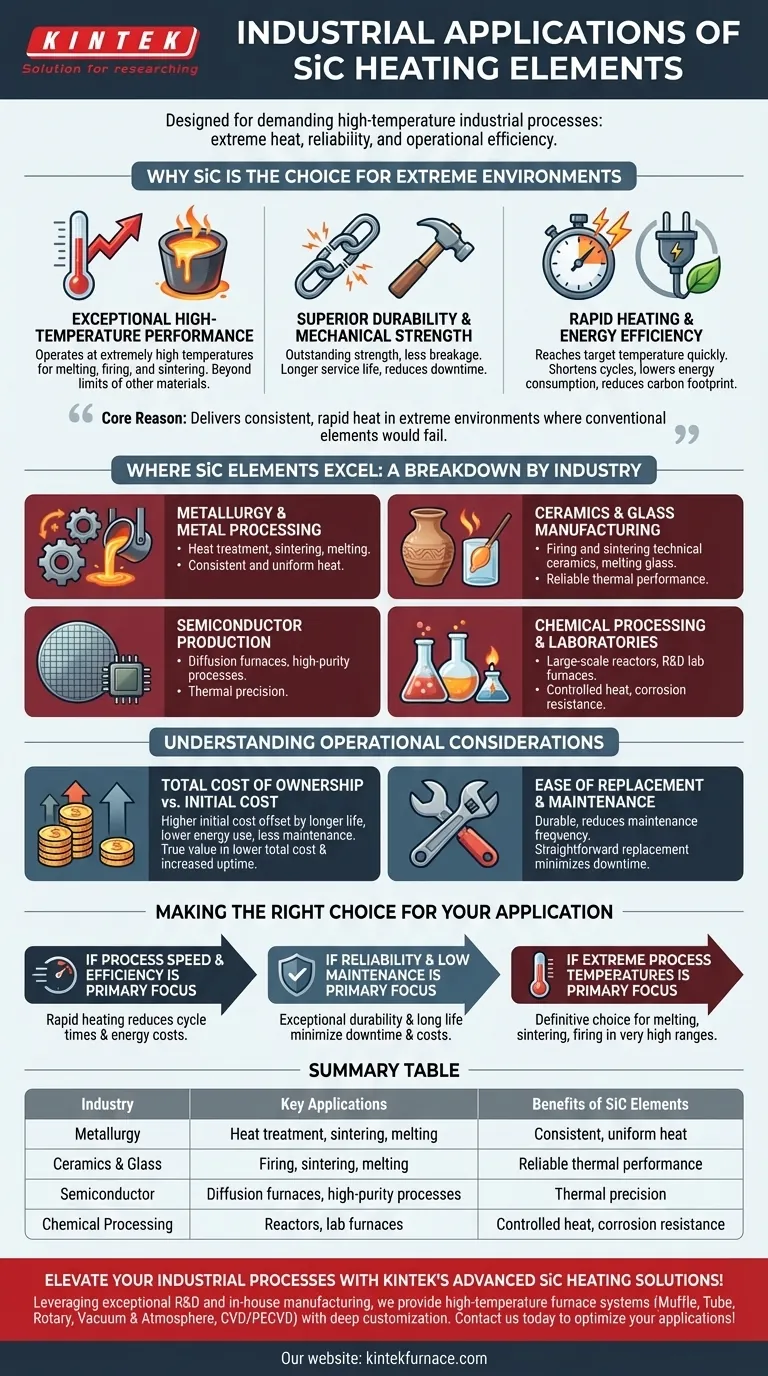

Pourquoi le SiC est le choix pour les environnements extrêmes

L'adéquation des éléments en SiC ne repose pas sur un seul attribut, mais sur une combinaison de propriétés qui répondent directement aux défis du travail industriel à haute température.

Performance exceptionnelle à haute température

Les éléments en SiC peuvent fonctionner à des températures extrêmement élevées, ce qui les rend essentiels pour les processus nécessitant une chaleur intense et contrôlée.

Cette capacité est fondamentale pour des applications telles que la fusion de métaux, la cuisson de céramiques avancées et la production de verre en fusion, où les températures de processus dépassent souvent les limites des autres matériaux.

Durabilité et résistance mécanique supérieures

Ces éléments présentent une résistance mécanique exceptionnelle, ce qui les rend beaucoup moins sujets à la rupture pendant le fonctionnement ou l'entretien.

Cette durabilité inhérente se traduit par une durée de vie plus longue, réduisant la nécessité de remplacements fréquents et minimisant les temps d'arrêt de production coûteux.

Chauffage rapide et efficacité énergétique

Les éléments chauffants en SiC peuvent atteindre leur température cible très rapidement. Cette réponse thermique rapide réduit les temps de cycle de processus et diminue considérablement la consommation d'énergie.

À long terme, cette efficacité réduit les coûts opérationnels et contribue à une empreinte carbone plus faible, améliorant la durabilité industrielle.

Où les éléments en SiC excellent : une ventilation par industrie

Différentes industries tirent parti des avantages uniques des éléments en SiC pour optimiser leurs processus spécifiques à haute température.

Métallurgie et traitement des métaux

En métallurgie, les éléments en SiC sont utilisés pour le traitement thermique, le frittage et la fusion de divers métaux et alliages. Leur capacité à fournir une chaleur constante et uniforme est essentielle pour obtenir les propriétés matérielles souhaitées.

Fabrication de céramique et de verre

La cuisson et le frittage des céramiques techniques, ainsi que la fusion du verre, nécessitent une chaleur extrême et soutenue. Les éléments en SiC offrent les performances thermiques fiables nécessaires pour ces applications de four exigeantes.

Production de semi-conducteurs

La fabrication de semi-conducteurs implique des processus de haute pureté menés à des températures très élevées. Les éléments en SiC sont utilisés dans les fours de diffusion et autres équipements où la précision thermique est primordiale.

Traitement chimique et laboratoires

Dans les réacteurs chimiques à grande échelle et les fours de laboratoire de R&D plus petits, les éléments en SiC fournissent une chaleur contrôlée et fiable. Leur résistance à la corrosion est également un avantage clé lors du travail avec des produits chimiques réactifs.

Comprendre les considérations opérationnelles

Bien que les éléments en SiC soient très robustes, comprendre leur contexte opérationnel est essentiel pour maximiser leur valeur et leur durée de vie. Ils représentent un investissement en performance, et leur coût total de possession est là où ils excellent vraiment.

Coût total de possession par rapport au coût initial

Les éléments en SiC peuvent avoir un prix d'achat initial plus élevé par rapport à certaines alternatives. Cependant, cela est compensé par leur durée de vie plus longue, leur consommation d'énergie réduite et leurs besoins de maintenance moindres.

La véritable valeur est réalisée dans le coût total de possession inférieur et l'augmentation du temps de fonctionnement opérationnel sur la durée de vie de l'élément.

Facilité de remplacement et d'entretien

La durabilité du SiC réduit la fréquence de l'entretien, mais lorsqu'un remplacement est nécessaire, il est généralement simple.

Cette « facilité de remplacement » est une considération de conception importante, garantissant que les temps d'arrêt du four sont maintenus au minimum absolu pendant les cycles de maintenance planifiés.

Faire le bon choix pour votre application

Le choix de l'élément chauffant approprié dépend de votre objectif opérationnel principal. La technologie SiC offre des avantages distincts sur plusieurs métriques de performance.

- Si votre objectif principal est la vitesse et l'efficacité du processus : Les capacités de chauffage rapide du SiC réduiront les temps de cycle et diminueront les coûts énergétiques.

- Si votre objectif principal est la fiabilité et la faible maintenance : La durabilité exceptionnelle et la longue durée de vie des éléments en SiC minimisent les temps d'arrêt et les coûts de remplacement.

- Si votre objectif principal est d'atteindre des températures de processus extrêmes : Le SiC est le choix définitif pour les applications telles que la fusion, le frittage et la cuisson qui fonctionnent dans des plages de très haute température.

En fin de compte, choisir des éléments chauffants en SiC est un investissement dans la stabilité du processus, l'efficacité et la performance à long terme.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages des éléments en SiC |

|---|---|---|

| Métallurgie | Traitement thermique, frittage, fusion | Chaleur constante et uniforme pour les propriétés des matériaux |

| Céramique et verre | Cuisson, frittage, fusion | Performance thermique fiable dans la chaleur extrême |

| Semi-conducteur | Fours de diffusion, processus de haute pureté | Précision thermique et capacité à haute température |

| Traitement chimique | Réacteurs, fours de laboratoire | Chaleur contrôlée, résistance à la corrosion |

Améliorez vos processus industriels avec les solutions de chauffage SiC avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Muflier, Tubulaire, Rotatif, Sous Vide et Atmosphérique, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, offrant fiabilité, efficacité et performance à long terme. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures