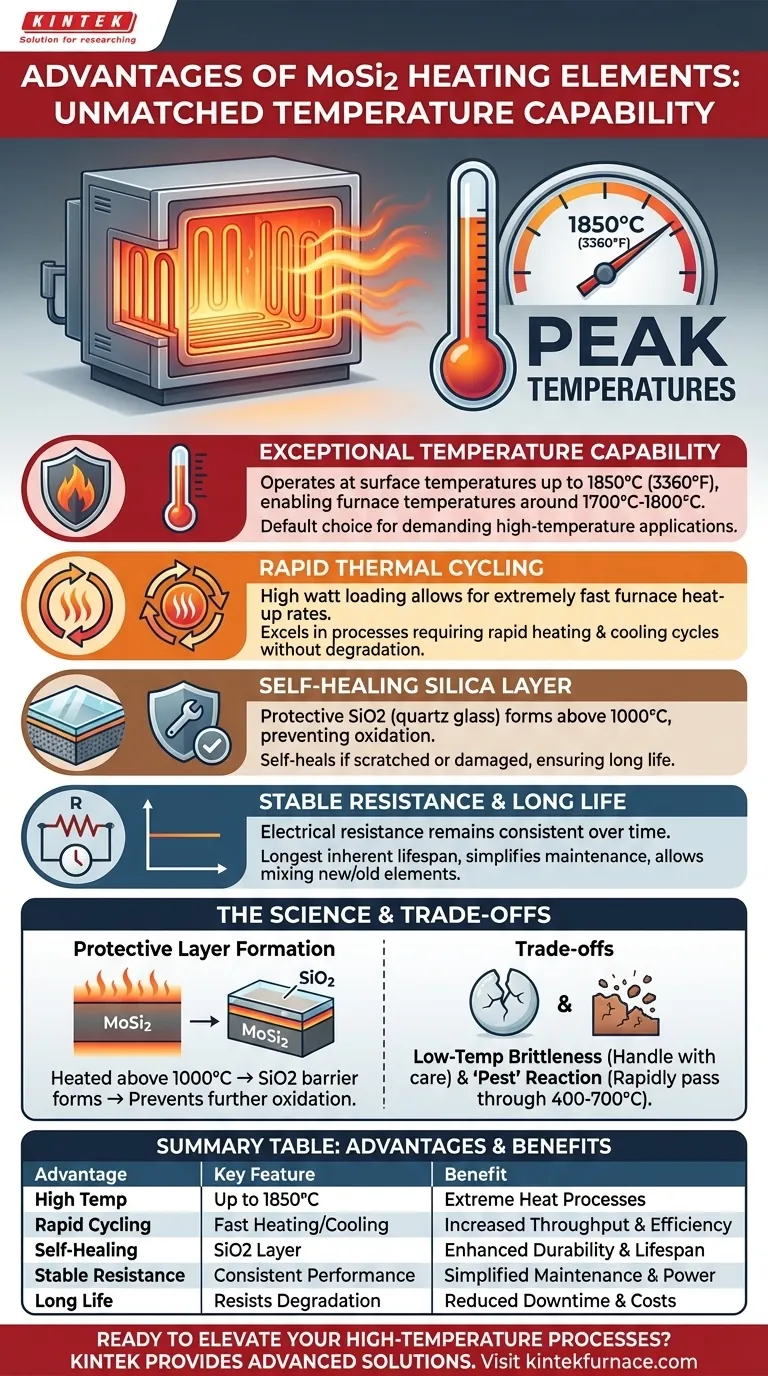

D'un point de vue technique, les éléments chauffants en disiliciure de molybdène (MoSi2) se définissent par leur capacité de température exceptionnelle. Ils peuvent fonctionner à des températures de surface allant jusqu'à 1850°C (3360°F), ce qui les place parmi les éléments chauffants électriques les mieux notés disponibles et en fait le choix par défaut pour les applications de fours à haute température les plus exigeantes.

L'avantage fondamental du MoSi2 n'est pas seulement sa température maximale, mais sa capacité à atteindre ces températures de manière fiable et rapide sur une longue durée de vie. Cette performance est due à une couche de verre de silice protectrice et auto-réparatrice qui se forme à la surface de l'élément, permettant un fonctionnement constant dans des environnements industriels et de laboratoire exigeants.

La science derrière la performance à haute température

Les propriétés uniques du MoSi2 sont directement liées à la chimie de son matériau lorsqu'il est exposé à la chaleur et à l'oxygène. Comprendre cela est essentiel pour saisir sa valeur.

Formation de la couche de silice protectrice

Lorsqu'un élément en MoSi2 est chauffé au-dessus de 1000°C dans une atmosphère oxydante, une fine couche non poreuse de verre de quartz (SiO2) se forme à sa surface.

Cette couche est cruciale. Elle agit comme une barrière protectrice, empêchant l'oxydation ultérieure du matériau de base sous-jacent, même à des températures extrêmes. Si la couche est rayée ou endommagée, elle se « répare » efficacement lorsque le MoSi2 exposé se ré-oxyde, restaurant ainsi le revêtement protecteur.

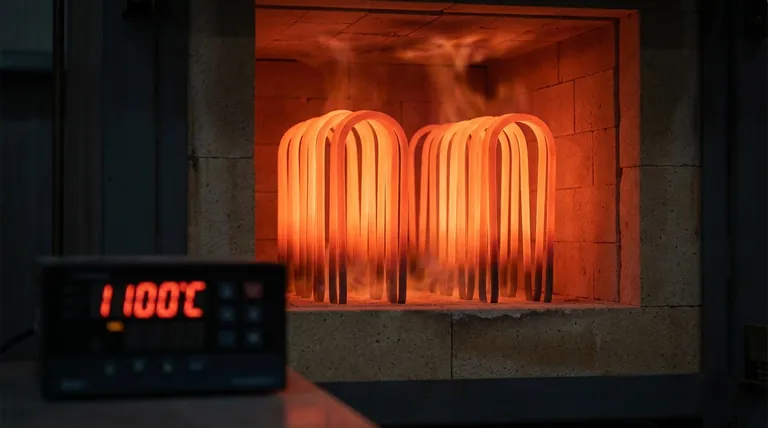

Températures de fonctionnement maximales

Les éléments standard en MoSi2 sont conçus pour un fonctionnement continu à des températures d'élément de 1700°C à 1800°C, permettant des températures de chambre de four d'environ 1600°C à 1700°C.

Des qualités spécialisées peuvent repousser cette limite encore plus loin, atteignant des températures d'élément de 1850°C ou, dans certains cas, jusqu'à 1900°C pour des applications spécifiques.

Charge en watts élevée et chauffage rapide

Les éléments en MoSi2 peuvent supporter une densité de puissance très élevée, ou charge en watts. Cela signifie qu'une grande quantité d'énergie peut être injectée dans un élément relativement petit.

L'avantage pratique est une vitesse de montée en température du four extrêmement rapide. Cette capacité est essentielle pour les processus nécessitant un cyclage thermique rapide.

Avantages opérationnels clés

La capacité à haute température du MoSi2 est soutenue par plusieurs autres propriétés qui en font un choix pratique et fiable.

Durabilité en cyclage thermique

Contrairement à de nombreux éléments céramiques qui peuvent être sollicités ou endommagés par des changements de température rapides, les éléments en MoSi2 excellent dans ces conditions. Ils peuvent être chauffés et refroidis rapidement et de manière répétée sans dégradation significative de leurs propriétés mécaniques ou électriques.

Résistance électrique stable

La résistance électrique du MoSi2 reste relativement stable sur sa longue durée de vie. C'est un avantage opérationnel significatif.

Cela signifie que la distribution de puissance reste constante et prévisible. Cela permet également de connecter de nouveaux éléments et des éléments anciens dans le même circuit sans problème, simplifiant ainsi la maintenance.

Longévité et facilité d'entretien

La couche protectrice auto-réparatrice confère aux éléments en MoSi2 la durée de vie intrinsèque la plus longue de tous les éléments chauffants métalliques ou céramiques.

De plus, les éléments individuels peuvent souvent être remplacés sans avoir besoin de refroidir complètement le four, ce qui réduit considérablement les temps d'arrêt de production.

Comprendre les compromis

Aucun matériau n'est parfait. La performance exceptionnelle à haute température du MoSi2 s'accompagne d'exigences de manipulation spécifiques à basse température.

Fragilité à basse température

À température ambiante, les éléments en MoSi2 sont cassants, similaires à un morceau de céramique. Ils doivent être manipulés avec beaucoup de soin lors de l'installation pour éviter la fracture. Ils ne gagnent en ductilité qu'à très haute température.

La réaction de « peste »

S'ils sont maintenus pendant des périodes prolongées dans une plage de température de 400 à 700°C, le MoSi2 peut subir une forme d'oxydation accélérée connue sous le nom de « désintégration par la peste ». Cela peut amener l'élément à s'effriter en poudre. Pour cette raison, les fours utilisant des éléments en MoSi2 doivent être programmés pour traverser cette zone de température le plus rapidement possible.

Faire le bon choix pour votre application

Le choix d'un élément chauffant dépend entièrement des exigences de votre processus. Le MoSi2 offre des performances inégalées à l'extrémité supérieure du spectre des températures.

- Si votre objectif principal est d'atteindre les températures de processus les plus élevées possibles (1600°C+) : Les éléments en MoSi2 sont la norme de l'industrie en raison de leur plafond de température et de leur stabilité inégalés.

- Si votre objectif principal est le cyclage de processus rapide et le débit élevé : La capacité du MoSi2 à gérer des changements thermiques rapides sans dégradation le rend supérieur à la plupart des autres types d'éléments.

- Si votre objectif principal est la disponibilité opérationnelle et la faible maintenance : La longue durée de vie et la possibilité de remplacer des éléments chauds individuels réduisent considérablement les temps d'arrêt du four.

En comprenant à la fois ses forces inégalées à haute température et ses exigences de manipulation spécifiques, vous pouvez tirer efficacement parti de la technologie MoSi2 pour atteindre vos objectifs de traitement thermique les plus exigeants.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Capacité à haute température | Fonctionne jusqu'à 1850°C | Idéal pour les processus à chaleur extrême |

| Cyclage thermique rapide | Gère le chauffage/refroidissement rapide | Augmente le débit et l'efficacité |

| Couche de silice auto-réparatrice | Forme un revêtement de SiO2 protecteur | Améliore la durabilité et la durée de vie |

| Résistance électrique stable | Performance constante dans le temps | Simplifie la maintenance et le contrôle de la puissance |

| Longue durée de vie | Résiste à la dégradation lors du cyclage | Réduit les temps d'arrêt et les coûts de remplacement |

Prêt à améliorer vos processus à haute température avec des éléments chauffants MoSi2 fiables ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours Muflés, Tubulaires, Rotatifs, les fours sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, stimulant ainsi l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie