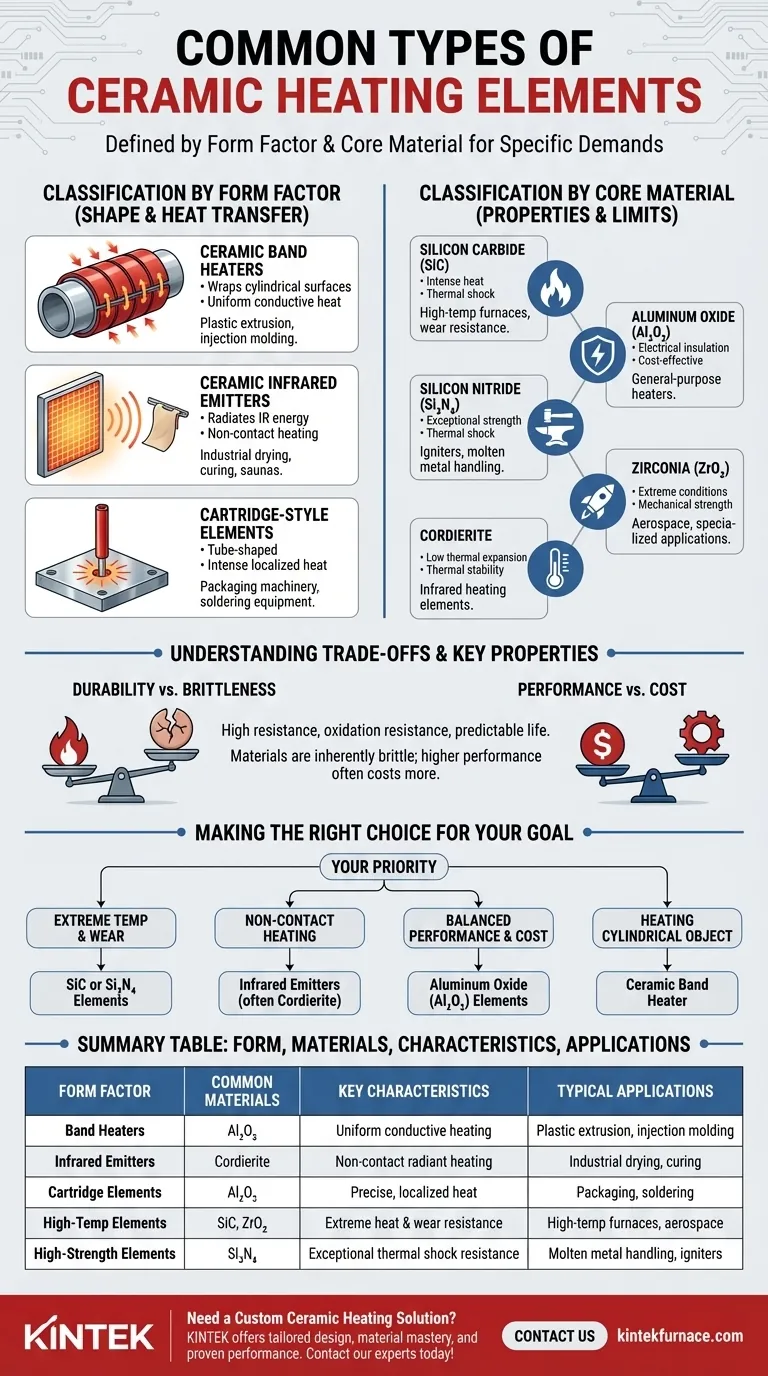

En bref, les types courants d'éléments chauffants en céramique sont définis à la fois par leur forme physique et leur matériau de base. Les formes les plus fréquentes comprennent les colliers chauffants, les émetteurs infrarouges et les éléments de type cartouche, qui sont construits à partir de matériaux comme le carbure de silicium (SiC), l'oxyde d'aluminium (Al₂O₃) et le nitrure de silicium (Si₃N₄) pour répondre à des exigences de performance spécifiques.

Comprendre le "type" d'un appareil de chauffage en céramique nécessite d'examiner deux aspects distincts : sa forme physique (facteur de forme), qui détermine la manière dont il délivre la chaleur, et son matériau céramique de base, qui dicte ses limites de température, sa durabilité et son efficacité.

Déconstruction des types de chauffages céramiques

Les chauffages céramiques ne constituent pas une catégorie unique, mais une famille de composants conçus pour différentes tâches. La meilleure façon de les comprendre est de les classer d'abord par leur construction physique, puis par le matériau avancé qui les compose.

Classification 1 : Par facteur de forme

La forme d'un appareil de chauffage est conçue pour une application spécifique et une méthode de transfert de chaleur.

Colliers chauffants en céramique

Ces éléments chauffants sont conçus pour s'enrouler autour de surfaces cylindriques, fournissant une chaleur conductrice uniforme. Ils sont courants dans les processus industriels comme l'extrusion plastique et le moulage par injection, où ils chauffent les cylindres et les buses.

Émetteurs infrarouges en céramique

Ces éléments sont conçus pour générer et rayonner de la chaleur sous forme d'énergie infrarouge. Cela permet un chauffage sans contact, ce qui les rend idéaux pour le séchage industriel, les processus de durcissement, le chauffage d'espaces et même les saunas.

Éléments de type cartouche

Ce sont des éléments chauffants de forme tubulaire insérés dans des trous percés dans des pièces métalliques, comme des matrices ou des plateaux. Ils fournissent une chaleur intense et localisée et sont appréciés pour leur contrôle précis de la température dans des applications telles que les machines d'emballage et les équipements de soudure.

Classification 2 : Par matériau de base

Le choix du matériau céramique confère à l'appareil de chauffage ses caractéristiques de performance fondamentales.

Carbure de silicium (SiC)

Connu pour sa capacité à supporter une chaleur intense et les chocs thermiques, le SiC est utilisé dans les fours à haute température et les applications nécessitant une excellente résistance à l'usure.

Oxyde d'aluminium (Al₂O₃)

Souvent appelé alumine, c'est un matériau de base apprécié pour son excellente isolation électrique et sa haute résistance à la chaleur. Il offre une solution fiable et économique pour une large gamme de chauffages à usage général.

Nitrure de silicium (Si₃N₄)

Ce matériau offre une résistance exceptionnelle et une résistance aux chocs thermiques. Il est souvent utilisé pour les allumeurs robustes et dans des applications exigeantes comme la manipulation de métaux en fusion où la durabilité mécanique est critique.

Zircone (ZrO₂)

La zircone est utilisée dans les conditions les plus extrêmes, offrant une résistance mécanique supérieure à très hautes températures. C'est un matériau de première qualité pour les applications industrielles et aérospatiales spécialisées.

Cordiérite

La cordiérite est appréciée pour sa très faible dilatation thermique, ce qui l'empêche de se fissurer lors de cycles de chauffage et de refroidissement rapides. Cette propriété en fait un choix efficace et fiable pour les éléments chauffants infrarouges.

Comprendre les propriétés clés et les compromis

L'efficacité de tout appareil de chauffage en céramique repose sur quelques propriétés essentielles, mais celles-ci s'accompagnent également de compromis inhérents.

Exigences critiques de performance

Un élément chauffant en céramique performant doit équilibrer plusieurs facteurs. Il nécessite une résistance électrique élevée pour générer efficacement de la chaleur sans court-circuit, mais pas si élevée qu'il devienne un isolant.

Il nécessite également une excellente résistance à l'oxydation à haute température et un niveau de résistance stable lorsque la température change. Cela garantit une durée de vie prévisible et longue.

Le compromis : Durabilité vs. Fragilité

Alors que des matériaux comme le nitrure de silicium offrent une immense résistance et une résistance aux chocs thermiques, la plupart des céramiques sont intrinsèquement plus fragiles que leurs homologues gainés de métal. Elles peuvent être sujettes à la défaillance due à un impact physique ou à un montage incorrect qui induit des contraintes.

Le compromis : Performance vs. Coût

Les matériaux les plus performants, tels que la zircone et le nitrure de silicium, ont un coût nettement plus élevé. Pour de nombreuses applications, un matériau plus courant comme l'oxyde d'aluminium offre un équilibre supérieur entre performance, fiabilité et faisabilité économique.

Faire le bon choix pour votre objectif

Le choix de l'élément céramique correct dépend entièrement de votre priorité spécifique, qu'il s'agisse de la température brute, de l'efficacité ou de la forme de l'objet que vous devez chauffer.

- Si votre objectif principal est une température extrême et une résistance à l'usure : Recherchez des éléments construits à partir de carbure de silicium (SiC) ou de nitrure de silicium (Si₃N₄).

- Si votre objectif principal est le chauffage sans contact sur une surface : Privilégiez les émetteurs infrarouges, qui sont souvent fabriqués avec de la cordiérite pour sa stabilité thermique.

- Si votre objectif principal est une performance équilibrée et une rentabilité : Les éléments utilisant l'oxyde d'aluminium (Al₂O₃) sont le choix le plus courant et le plus polyvalent.

- Si votre objectif principal est de chauffer un objet cylindrique : Votre choix est défini par le facteur de forme, faisant d'un collier chauffant en céramique la solution correcte.

En fin de compte, l'alignement des propriétés du matériau et du facteur de forme de l'appareil de chauffage avec les exigences de votre application est la clé d'un résultat réussi.

Tableau récapitulatif :

| Facteur de forme | Matériaux courants | Caractéristiques clés | Applications typiques |

|---|---|---|---|

| Colliers chauffants en céramique | Oxyde d'aluminium (Al₂O₃) | Chauffage conducteur uniforme | Extrusion plastique, moulage par injection |

| Émetteurs infrarouges en céramique | Cordiérite | Chauffage radiant sans contact | Séchage industriel, durcissement, chauffage d'espaces |

| Éléments de type cartouche | Oxyde d'aluminium (Al₂O₃) | Chaleur précise et localisée | Machines d'emballage, équipement de soudure |

| Éléments haute température | Carbure de silicium (SiC), Zircone (ZrO₂) | Résistance extrême à la chaleur et à l'usure | Fours haute température, aérospatiale |

| Éléments haute résistance | Nitrure de silicium (Si₃N₄) | Résistance exceptionnelle aux chocs thermiques | Manipulation de métaux en fusion, allumeurs |

Besoin d'une solution de chauffage céramique sur mesure ?

Vous avez du mal à trouver l'élément chauffant en céramique parfait pour vos besoins uniques ? KINTEK peut vous aider. En tirant parti de nos capacités exceptionnelles de R&D et de notre fabrication interne, nous fournissons à divers laboratoires et installations industrielles des solutions de chauffage avancées à haute température.

Notre expertise comprend :

- Conception d'éléments sur mesure : Nous personnalisons les facteurs de forme et les matériaux pour correspondre précisément aux exigences thermiques et mécaniques de votre application.

- Maîtrise de la science des matériaux : De l'alumine économique au carbure de silicium et au nitrure de silicium haute performance, nous sélectionnons la céramique idéale pour la durabilité et l'efficacité.

- Performance éprouvée : Nos éléments offrent un transfert de chaleur fiable, que vous ayez besoin d'un chauffage conducteur par collier, d'un infrarouge radiant ou d'un chauffage précis par cartouche.

Concevons la solution de chauffage optimale pour votre processus. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection