Le contrôle de l'atmosphère fonctionne comme le régulateur principal de la cinétique de réaction pendant le processus de chargement du ruthénium. Plus précisément, en manipulant le débit d'azote et la pression interne dans le four tubulaire, vous dictez directement la vitesse de la réaction de réduction. Cette régulation précise contrôle dans quelle mesure le ruthénium remplace le cuivre sur le substrat, une étape critique pour définir la structure finale du catalyseur.

En régissant l'environnement de réaction, le contrôle de l'atmosphère transforme un simple processus de chauffage en une opération de substitution chimique précise. Il garantit que le ruthénium est chimiquement lié et uniformément dispersé plutôt que simplement aggloméré, assurant directement la stabilité et la performance à long terme du catalyseur.

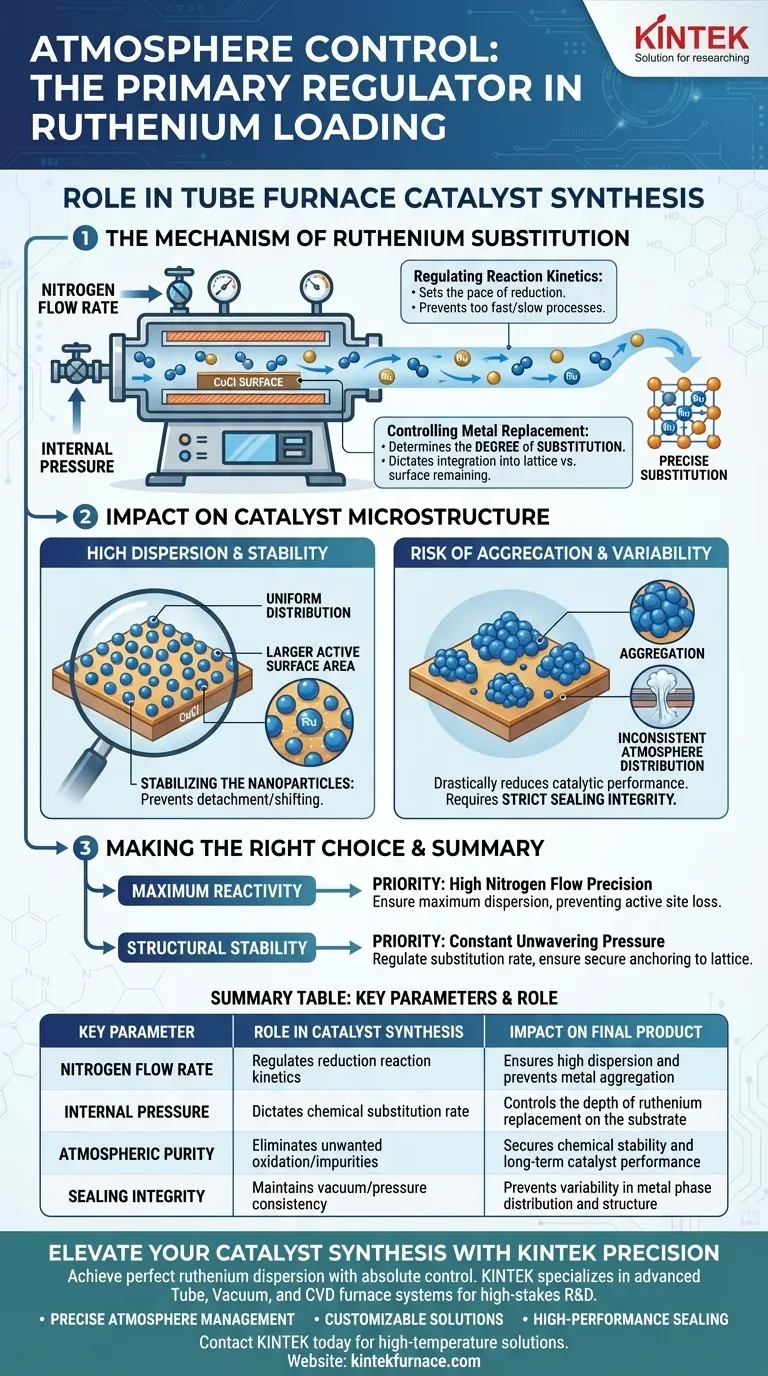

Le Mécanisme de Substitution du Ruthénium

Régulation de la Cinétique de Réaction

La fonction principale de l'atmosphère du four tubulaire est de définir le rythme de la réaction de réduction.

En ajustant le débit d'azote et la pression, vous modulez l'environnement de réaction. Ce contrôle empêche la réaction de se dérouler trop rapidement ou trop lentement, garantissant que les processus chimiques se produisent à une vitesse contrôlée et optimale.

Contrôle du Remplacement des Métaux

L'objectif de cette synthèse est souvent le remplacement du cuivre sur une surface de CuCl par du ruthénium.

L'atmosphère ne protège pas seulement l'échantillon ; elle détermine le degré de substitution. Des réglages précis de pression et de débit vous permettent de dicter exactement quelle quantité de ruthénium s'intègre dans la structure du réseau par rapport à la quantité qui reste en surface ou qui ne réagit pas.

Impact sur la Microstructure du Catalyseur

Assurer une Haute Dispersion

Un atmosphère strictement contrôlée est nécessaire pour obtenir une distribution uniforme des sites actifs.

Lorsque le débit et la pression sont uniformes, les nanoparticules de ruthénium se dispersent uniformément sur le substrat de CuCl. Une dispersion élevée crée une plus grande surface active, qui est la caractéristique déterminante d'un catalyseur très efficace.

Stabilisation des Nanoparticules

Au-delà du simple placement, l'atmosphère influence la stabilité physique de la phase métallique.

Des conditions atmosphériques appropriées garantissent que, une fois le ruthénium déposé, il reste stable sur le substrat. Cela empêche les particules de se détacher ou de se déplacer lors d'une utilisation ultérieure.

Comprendre les Compromis

Le Risque d'Agrégation

Le risque le plus important dans ce processus est une distribution atmosphérique inégale.

Si le débit de gaz est incohérent ou si la pression fluctue, la phase métallique de ruthénium ne se dispersera pas. Au lieu de cela, elle souffrira d'agrégation, s'agglutinant en particules plus grosses et moins efficaces qui réduisent considérablement les performances catalytiques.

Étanchéité et Cohérence

Pour obtenir ce contrôle, il faut un équipement capable de maintenir une étanchéité stricte.

Comme indiqué dans des applications plus larges, le four doit utiliser des brides d'étanchéité (souvent en acier inoxydable) pour maintenir l'intégrité du vide ou de la pression. Toute fuite ou défaillance du mécanisme d'étanchéité compromet l'atmosphère, entraînant des états d'oxydation variables ou une réduction incomplète.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre synthèse de ruthénium, alignez vos paramètres atmosphériques sur vos cibles structurelles spécifiques :

- Si votre objectif principal est la réactivité maximale : Privilégiez une grande précision du débit d'azote pour assurer une dispersion maximale des nanoparticules de ruthénium, empêchant la perte de sites actifs par agglomération.

- Si votre objectif principal est la stabilité structurelle : Concentrez-vous sur le maintien d'une pression constante et inébranlable pour réguler le taux de substitution, garantissant que le ruthénium est solidement ancré au réseau de CuCl.

Le contrôle de l'atmosphère n'est pas seulement une mesure de protection ; c'est l'outil actif qui sculpte la géométrie et l'efficacité de votre catalyseur final.

Tableau Récapitulatif :

| Paramètre Clé | Rôle dans la Synthèse du Catalyseur | Impact sur le Produit Final |

|---|---|---|

| Débit d'Azote | Régule la cinétique de la réaction de réduction | Assure une dispersion élevée et empêche l'agrégation du métal |

| Pression Interne | Détermine le taux de substitution chimique | Contrôle la profondeur du remplacement du ruthénium sur le substrat |

| Pureté Atmosphérique | Élimine les oxydations/impuretés indésirables | Garantit la stabilité chimique et la performance à long terme du catalyseur |

| Intégrité de l'Étanchéité | Maintient la cohérence du vide/de la pression | Prévient la variabilité de la distribution de la phase métallique et de la structure |

Élevez Votre Synthèse de Catalyseurs avec la Précision KINTEK

Obtenir une dispersion parfaite du ruthénium nécessite plus que de la simple chaleur ; cela nécessite un contrôle absolu de votre environnement de réaction. KINTEK est spécialisé dans les systèmes avancés de fours tubulaires, sous vide et CVD conçus spécifiquement pour la recherche et le développement à enjeux élevés.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire offrent :

- Gestion Précise de l'Atmosphère : Optimisée pour un contrôle sensible du débit d'azote et de la pression.

- Solutions Personnalisables : Configurations sur mesure pour répondre à vos exigences uniques de substitution chimique et de chargement.

- Étanchéité Haute Performance : Assurant une intégrité du vide cohérente pour des résultats reproductibles.

Ne laissez pas une cinétique incohérente compromettre les performances de votre catalyseur. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions personnalisables à haute température peuvent affiner votre synthèse de matériaux.

Guide Visuel

Références

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels procédés à haute température utilisent couramment l'argon dans les fours ? Guide essentiel pour les métaux réactifs

- Quelles sont les applications des fours à atmosphère inerte en métallurgie ? Améliorer les propriétés des métaux en toute sécurité

- Comment l'hélium est-il utilisé dans les fours à atmosphère ? Découvrez la pureté et le refroidissement rapide pour des résultats supérieurs

- Qu'est-ce qu'une atmosphère exothermique dans les applications de four ? Protégez efficacement les métaux de l'oxydation

- Comment les atmosphères d'azote et d'air affectent-elles l'évolution du coke ? Optimiser les résultats du traitement à haute température du carbone

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Comment la conception d'une plaque de convecteur affecte-t-elle l'efficacité thermique ? Maximiser les performances du recuit de type cloche

- Quel est le but du passage entre N2 et H2 dans le recuit de l'acier électrique ? Maîtriser le contrôle de l'atmosphère