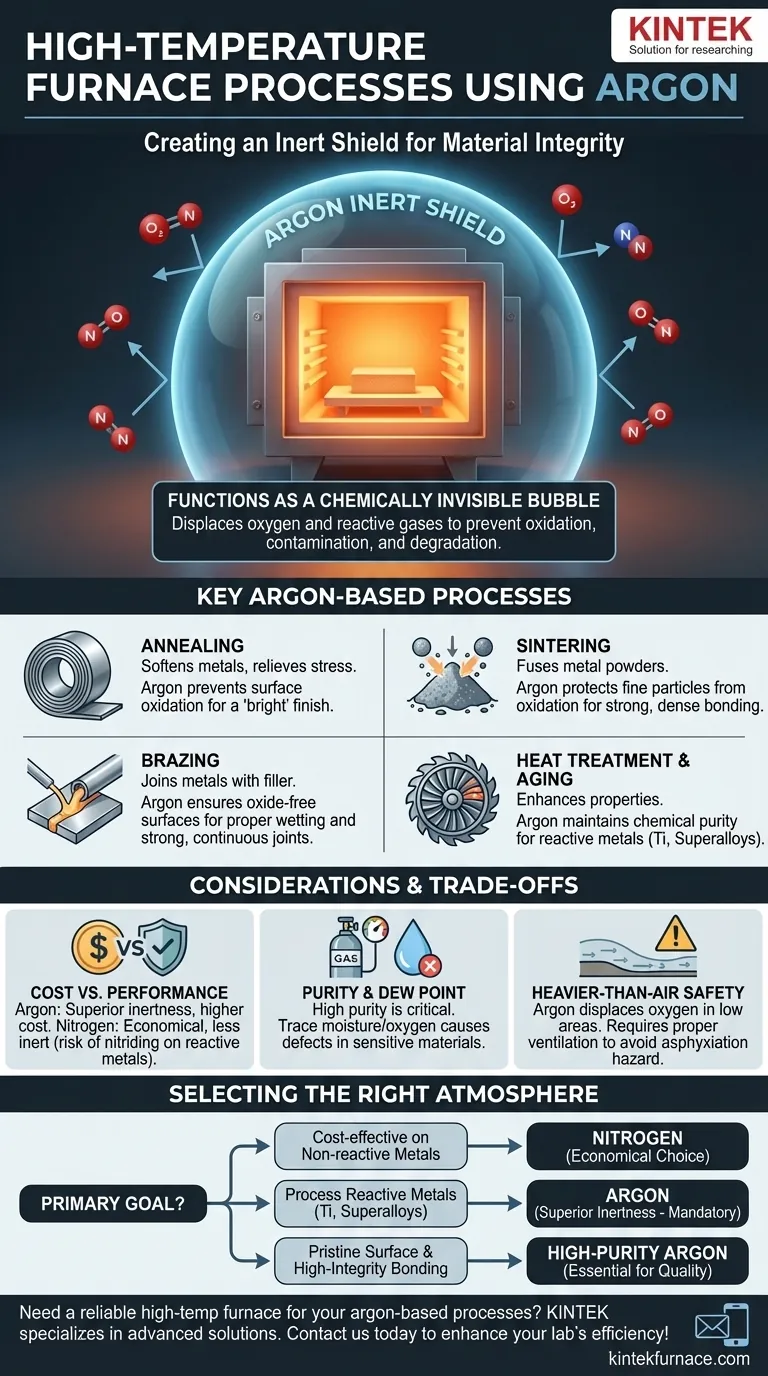

Dans les fours à haute température, l'argon est le plus couramment utilisé pour des procédés tels que le recuit, le frittage, le brasage et le traitement thermique d'alliages réactifs ou de grande valeur. Il fonctionne comme un bouclier inerte, déplaçant l'oxygène et d'autres gaz réactifs pour prévenir l'oxydation, la contamination et la dégradation du matériau traité. Cela garantit que le produit final conserve sa pureté chimique, son intégrité structurelle et son état de surface souhaités.

Le but principal de l'utilisation de l'argon dans un four n'est pas de participer au processus, mais d'empêcher les réactions indésirables. Pensez-y comme à la création d'une bulle chimiquement invisible autour du matériau, le protégeant des effets néfastes de l'air à des températures extrêmes.

Le rôle fondamental de l'argon : créer un bouclier inerte

Le traitement à haute température consiste fondamentalement à contrôler les propriétés des matériaux par la chaleur. Cependant, la chaleur accélère également considérablement les réactions chimiques, principalement avec les composants de l'air ambiant – l'oxygène et l'azote.

Pourquoi une atmosphère inerte est-elle critique ?

Lorsque les métaux chauffent, leurs atomes deviennent plus mobiles et réactifs. Lorsqu'ils sont exposés à l'air, cela entraîne une oxydation (formation d'oxydes, comme la rouille ou la calamine) et parfois une nitruration (formation de nitrures). Ces réactions altèrent la surface, la chimie et les propriétés mécaniques du matériau de manière indésirable.

Prévenir l'oxydation et la décoloration

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte et ne réagira pas avec d'autres éléments, même à des températures élevées. En inondant la chambre du four, l'argon déplace l'oxygène, éliminant efficacement le risque d'oxydation.

C'est le principe du recuit brillant, où l'objectif est d'adoucir un métal sans créer la couche d'oxyde sombre et écailleuse qui se formerait autrement, préservant une surface propre et "brillante".

Protéger les métaux réactifs et de haute pureté

Pour les métaux hautement réactifs comme le titane, le zirconium et certains superalliages à base de nickel, la protection est encore plus critique. Ces matériaux peuvent être altérés par le contact avec l'oxygène ou même l'azote à haute température.

L'argon fournit un environnement véritablement inerte, garantissant que ces matériaux coûteux et essentiels aux performances, souvent utilisés dans l'aérospatiale et les applications médicales, répondent à leurs normes de qualité rigoureuses.

Un aperçu des principaux procédés de four à base d'argon

Différents procédés de traitement thermique tirent parti des propriétés protectrices de l'argon pour atteindre des résultats spécifiques.

Recuit

Ce processus adoucit les métaux et soulage les contraintes internes en les chauffant puis en les refroidissant lentement. L'utilisation d'une atmosphère d'argon empêche l'oxydation de surface, ce qui est particulièrement important pour les pièces qui nécessitent une finition propre ou qui subiront un traitement ultérieur.

Frittage

Le frittage implique le chauffage de poudres métalliques compactées juste en dessous de leur point de fusion, provoquant la fusion des particules. L'argon est crucial ici pour empêcher l'oxydation de la vaste surface des poudres fines, ce qui inhiberait une bonne liaison et entraînerait une pièce faible et de faible densité.

Brasage

Le brasage joint deux ou plusieurs éléments métalliques en faisant fondre et couler un métal d'apport dans le joint. Une atmosphère d'argon empêche la formation d'oxydes sur les matériaux de base et sur le métal d'apport, garantissant que l'alliage de brasage peut mouiller les surfaces correctement et créer une liaison solide, propre et continue.

Vieillissement et traitement thermique

Des procédés comme le durcissement par vieillissement sont utilisés pour augmenter la résistance des alliages. Ces traitements reposent sur des contrôles précis du temps et de la température pour développer une microstructure interne spécifique. L'argon garantit que la chimie du matériau n'est pas altérée par des réactions de surface pendant cette phase critique.

Comprendre les compromis

Bien que très efficace, l'argon n'est pas la seule option pour créer une atmosphère contrôlée, et son utilisation implique des considérations spécifiques.

Coût vs Performance

L'argon est généralement plus cher que l'azote, qui est souvent utilisé comme alternative moins chère pour une atmosphère inerte. Cependant, l'azote n'est pas vraiment inerte pour tous les matériaux. À des températures élevées, il peut réagir avec des métaux comme le titane et certains aciers inoxydables pour former des nitrures fragiles.

Le choix entre l'argon et l'azote est un compromis d'ingénierie classique : l'argon offre une protection supérieure pour les matériaux sensibles, tandis que l'azote est une solution rentable pour les métaux moins réactifs.

Pureté et point de rosée

L'efficacité du bouclier d'argon dépend de sa pureté. Même des traces d'oxygène ou de vapeur d'eau (mesurées par le point de rosée) dans l'alimentation en argon peuvent être suffisantes pour provoquer une décoloration ou une oxydation mineure sur des matériaux sensibles. L'argon de haute pureté est souvent requis pour les applications les plus exigeantes.

Propriétés plus lourdes que l'air

L'argon est environ 38 % plus dense que l'air. C'est un avantage à l'intérieur d'un four, car il peut s'installer efficacement et déplacer l'air ambiant plus léger. Cependant, cela présente également une considération de sécurité, car il peut déplacer l'oxygène dans les zones confinées ou basses, créant un risque d'asphyxie qui nécessite une ventilation et une surveillance appropriées.

Faire le bon choix pour votre objectif

La sélection de la bonne atmosphère de four est essentielle pour obtenir les propriétés de matériau et la qualité de finition souhaitées.

- Si votre objectif principal est la rentabilité sur les métaux non réactifs : L'azote est souvent un choix suffisant et plus économique pour les matériaux comme les aciers au carbone simples.

- Si votre objectif principal est le traitement de métaux hautement réactifs (par exemple, titane, superalliages) : L'inertie supérieure de l'argon est non négociable pour prévenir la fragilisation et garantir l'intégrité du matériau.

- Si votre objectif principal est d'obtenir une finition de surface impeccable, sans oxydes : L'argon de haute pureté est le meilleur choix pour garantir un résultat propre et brillant sans décoloration.

- Si votre objectif principal est le brasage ou le frittage de haute intégrité : Une atmosphère d'argon est essentielle pour prévenir les oxydes qui interféreraient avec la liaison et compromettraient la résistance de la pièce finale.

En fin de compte, la décision d'utiliser l'argon est motivée par la sensibilité du matériau à la réaction atmosphérique et les exigences de qualité finale du composant.

Tableau récapitulatif :

| Procédé | Utilisation clé de l'argon | Matériaux courants |

|---|---|---|

| Recuit | Prévient l'oxydation pour une finition de surface propre | Alliages réactifs et de haute valeur |

| Frittage | Protège les poudres métalliques de l'oxydation | Poudres métalliques fines |

| Brasage | Assure une liaison sans oxyde pour des joints solides | Divers métaux avec alliages d'apport |

| Traitement thermique | Maintient la pureté chimique et la microstructure | Titane, zirconium, superalliages |

Besoin d'un four haute température fiable pour vos procédés à base d'argon ? KINTEK est spécialisé dans les solutions avancées comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques pour les métaux réactifs et les applications de haute pureté. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et la qualité de vos matériaux !

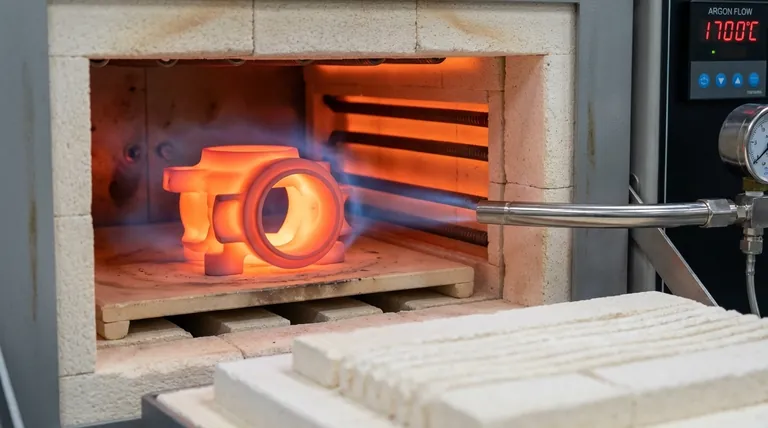

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance