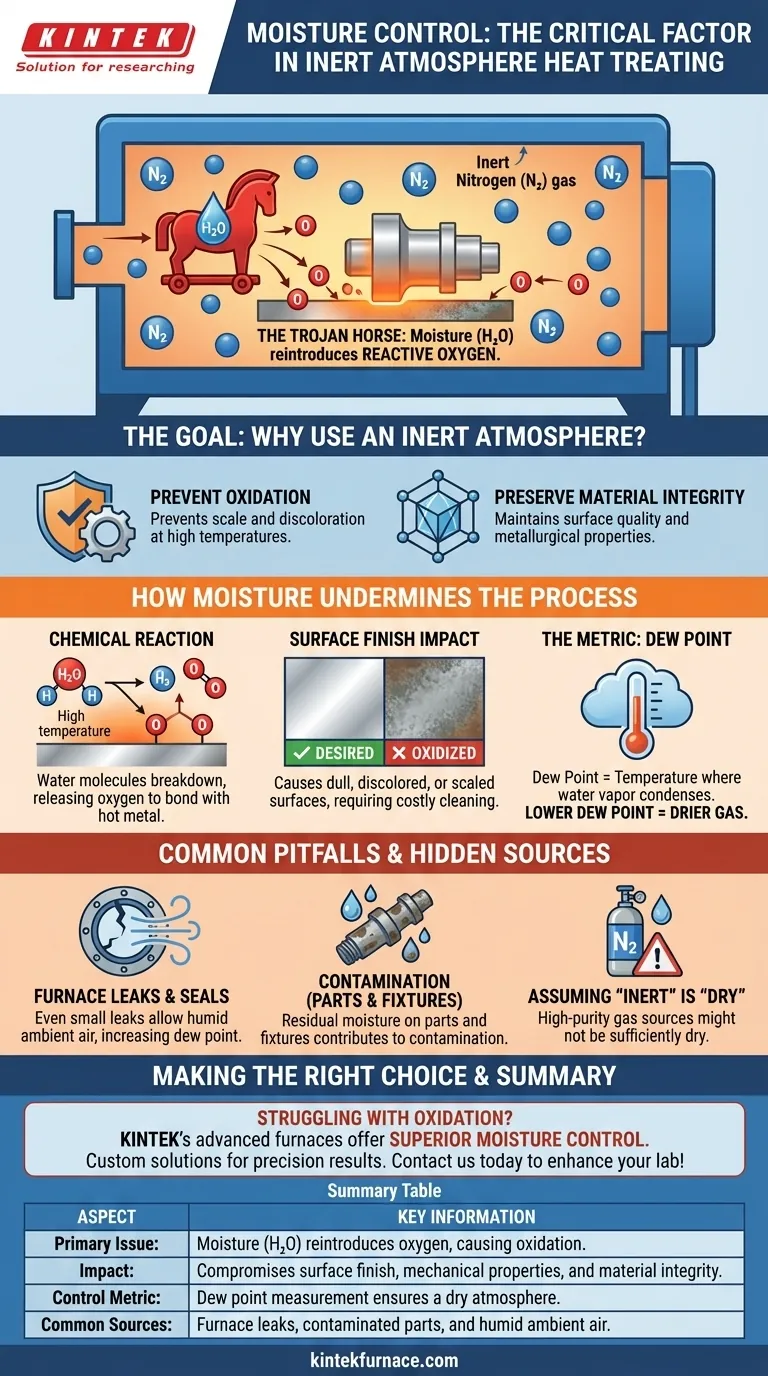

Fondamentalement, la maîtrise de l'humidité est critique dans le traitement thermique sous atmosphère inerte car l'humidité (H₂O) agit comme un cheval de Troie, réintroduisant de l'oxygène réactif dans un environnement censé être exempt d'oxygène. Même avec l'oxygène purgé par un gaz inerte comme l'azote, la présence de vapeur d'eau à haute température entraînera une oxydation, compromettant l'état de surface et les propriétés mécaniques du matériau.

Dans un environnement méticuleusement débarrassé d'oxygène, l'humidité devient la principale source d'oxydation. La contrôler en surveillant le point de rosée n'est pas seulement une bonne pratique ; c'est fondamental pour le succès de l'ensemble du processus.

L'Objectif : Pourquoi Utiliser une Atmosphère Inerte ?

Prévenir l'Oxydation

Le but principal du traitement thermique sous atmosphère inerte est d'empêcher le métal de réagir avec l'oxygène à des températures élevées.

Cette réaction, connue sous le nom d'oxydation, crée une couche de calamine ou de décoloration sur la surface de la pièce. Elle peut dégrader l'état de surface, les dimensions et les caractéristiques de performance prévues du matériau.

Préserver l'Intégrité du Matériau

En remplaçant l'air riche en oxygène par un gaz stable et non réactif comme l'azote, le processus préserve la qualité de surface et la structure métallurgique du matériau, garantissant qu'il répond aux spécifications d'ingénierie précises.

Comment l'Humidité Mine le Processus

La Réaction Chimique à Haute Température

Alors qu'un gaz inerte comme l'azote déplace l'oxygène gazeux (O₂), il n'élimine pas la vapeur d'eau (H₂O).

Aux températures élevées courantes dans le traitement thermique, les molécules d'eau deviennent très réactives. Elles peuvent se décomposer, libérant leur atome d'oxygène qui se liera facilement à la surface métallique chaude.

C'est pourquoi les références indiquent que l'humidité « augmente la réactivité de l'oxygène » — elle fournit une source d'oxygène cachée et localisée précisément là où elle peut causer le plus de dommages.

L'Impact sur l'État de Surface

L'oxydation causée par l'humidité entraîne une surface terne, décolorée ou recouverte de calamine au lieu de l'aspect brillant et propre généralement souhaité.

Cela compromet directement la qualité esthétique et fonctionnelle du composant, nécessitant souvent des opérations de nettoyage secondaires coûteuses et dommageables comme le décapage acide ou le grenaillage.

La Mesure de Contrôle : Le Point de Rosée

La quantité d'humidité dans une atmosphère est mesurée par son point de rosée.

Le point de rosée est la température à laquelle la vapeur d'eau dans le gaz se condenserait en liquide. Un point de rosée plus bas signifie un gaz plus sec avec moins d'humidité disponible pour provoquer l'oxydation.

La surveillance et le contrôle du point de rosée de l'atmosphère du four sont la méthode la plus directe et la plus fiable pour garantir un environnement suffisamment sec pour un traitement thermique réussi.

Pièges Courants et Sources Cachées

Supposer qu'un Gaz « Inerte » est un Gaz « Sec »

Une erreur fréquente est de supposer que l'utilisation d'un gaz inerte de haute pureté est suffisante. Bien que la source de gaz elle-même puisse être sèche, l'humidité peut provenir de plusieurs autres endroits.

Fuites et Joints du Four

Même de petites fuites dans les joints, les portes ou les raccords du four peuvent permettre à l'air ambiant humide d'être aspiré dans la chambre, augmentant considérablement le point de rosée et introduisant à la fois de l'oxygène et de l'humidité.

Contamination par les Pièces et les Dispositifs

Les pièces qui ne sont pas soigneusement nettoyées et séchées avant d'entrer dans le four peuvent transporter de l'humidité résiduelle avec elles. Il en va de même pour les paniers, les dispositifs, et même le revêtement réfractaire du four lui-même, qui peut absorber l'humidité de l'air lorsqu'il est froid.

Faire le Bon Choix pour Votre Objectif

Obtenir une maîtrise efficace de l'humidité nécessite une vision globale de l'ensemble de votre processus, et pas seulement de l'alimentation en gaz.

- Si votre objectif principal est d'obtenir un fini brillant et constant : Mettez en œuvre une surveillance continue du point de rosée en ligne pour établir une base de référence et détecter les déviations du processus en temps réel.

- Si vous résolvez des problèmes d'oxydation récurrents : Étudiez toutes les sources potentielles d'humidité, y compris l'intégrité du four, la propreté des pièces et l'humidité ambiante, et pas seulement les spécifications du gaz inerte.

- Si vous concevez un nouveau cycle de traitement thermique : Spécifiez une exigence de point de rosée maximal pour votre gaz inerte fourni et intégrez l'analyse du point de rosée comme un contrôle qualité critique dès le départ.

Maîtriser le contrôle de l'humidité transforme le traitement thermique sous atmosphère inerte d'un art variable en une science prévisible et de haute précision.

Tableau Récapitulatif :

| Aspect | Informations Clés |

|---|---|

| Problème Principal | L'humidité (H₂O) réintroduit de l'oxygène, provoquant une oxydation à haute température. |

| Impact | Compromettre l'état de surface, les propriétés mécaniques et l'intégrité du matériau. |

| Métrique de Contrôle | Mesure du point de rosée pour surveiller et garantir une atmosphère sèche. |

| Sources Courantes | Fuites du four, pièces contaminées et air ambiant humide. |

Vous rencontrez des problèmes d'oxydation dans vos processus de traitement thermique ? Les solutions avancées de fours à haute température de KINTEK, y compris les fours à Muffle, Tubes, Rotatifs, Sous Vide & Atmosphère, ainsi que les systèmes CVD/PECVD, sont conçus avec des fonctionnalités supérieures de contrôle de l'humidité. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la précision et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures