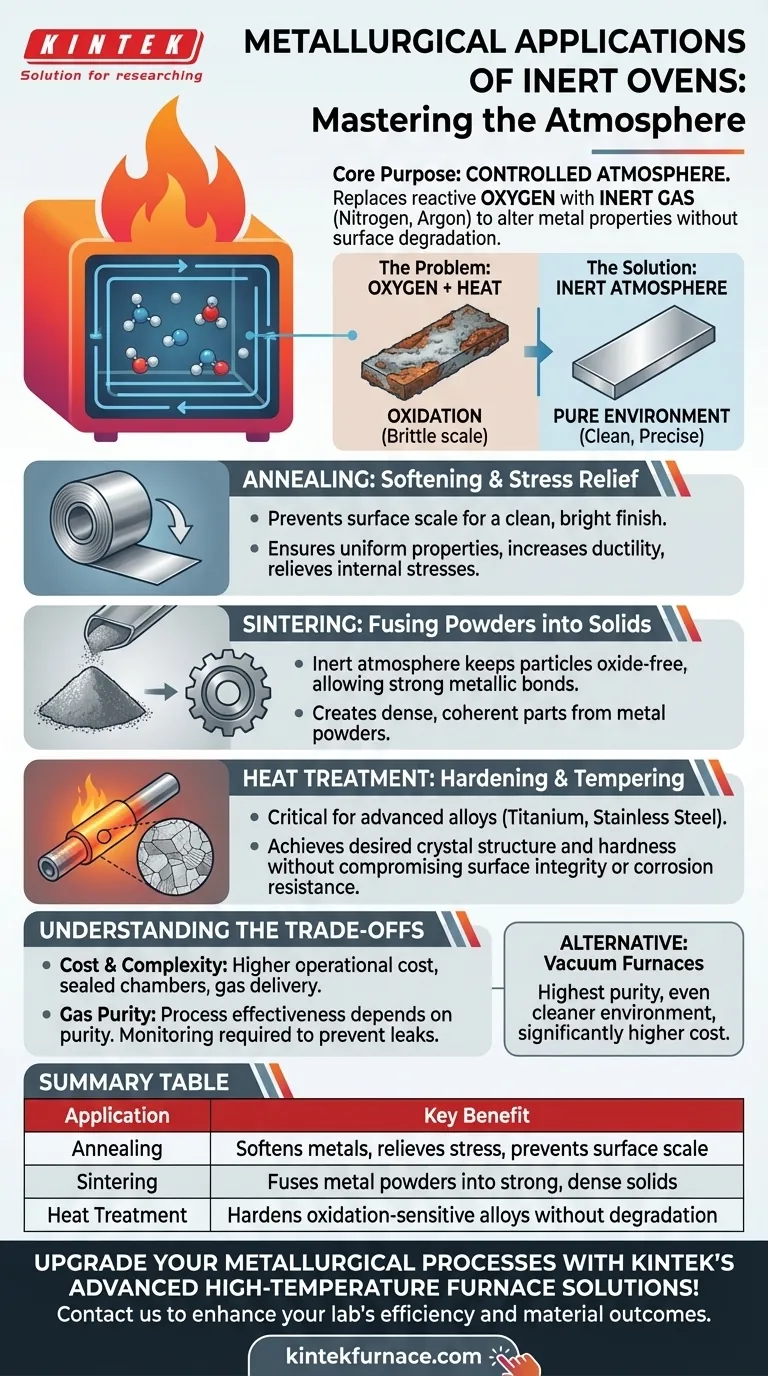

En métallurgie, les fours à atmosphère inerte sont principalement utilisés pour trois processus thermiques critiques : le recuit, le frittage et le traitement thermique des alliages sensibles à l'oxydation. Ces fours à atmosphère contrôlée sont essentiels pour chauffer les métaux afin d'améliorer leurs propriétés sans la dégradation causée par l'oxydation ou d'autres réactions chimiques indésirables.

L'objectif principal de l'utilisation d'un four à atmosphère inerte en métallurgie n'est pas la chaleur elle-même, mais le contrôle de l'atmosphère. En remplaçant l'oxygène réactif par un gaz inerte comme l'azote ou l'argon, vous pouvez modifier fondamentalement les propriétés d'un métal sans compromettre son intégrité de surface ou sa composition chimique.

Pourquoi une atmosphère inerte est-elle critique

Le problème avec l'oxygène et la chaleur

Lorsque la plupart des métaux sont chauffés en présence d'air, ils réagissent avec l'oxygène. Ce processus, connu sous le nom d'oxydation, forme une couche d'oxyde cassante à la surface.

Cette couche d'oxyde peut ruiner la précision dimensionnelle d'une pièce, empêcher une bonne liaison dans les processus ultérieurs et dégrader les propriétés mécaniques du matériau. Un four à atmosphère inerte empêche cela en purgeant l'oxygène et en le remplaçant par un gaz non réactif.

Créer un environnement contrôlé

Un four à atmosphère inerte est scellé et rempli d'un gaz tel que l'azote ou l'argon. Ces gaz ne réagissent pas avec le métal, même à des températures extrêmes.

Ceci crée un environnement pur où les processus thermiques peuvent être effectués avec précision, garantissant que le produit final répond aux spécifications exactes sans contamination ni dommage de surface.

Applications métallurgiques clés expliquées

Recuit : Ramollissement et Soulagement des Contraintes

Le recuit est un processus de traitement thermique utilisé pour ramollir les métaux, augmenter leur ductilité et soulager les contraintes internes créées lors de la fabrication.

L'utilisation d'un four à atmosphère inerte pour le recuit est cruciale car elle empêche la formation de calamine de surface. Il en résulte une finition propre et brillante et garantit que les propriétés du matériau sont uniformes, sans couche d'oxyde fragile sur l'extérieur.

Frittage : Fusion des Poudres en Solides

Le frittage est le processus de compactage et de chauffage d'un matériau en poudre — typiquement métallique ou céramique — pour former une masse solide et cohérente. La chaleur provoque la fusion des particules individuelles.

Dans une atmosphère inerte, les particules de poudre métallique restent pures et exemptes d'oxyde. Cela leur permet de former des liaisons métalliques fortes et directes lors du chauffage. Si de l'oxygène était présent, il recouvrirait chaque particule d'une couche d'oxyde, empêchant une fusion adéquate et résultant en une pièce finale faible et poreuse.

Traitement Thermique : Durcissement et Revenu

De nombreux alliages avancés, tels que les alliages de titane et certains types d'acier inoxydable, sont très sensibles à l'oxydation aux températures requises pour le durcissement ou le revenu.

Pour ces matériaux, une atmosphère inerte est non négociable. Elle permet au métallurgiste d'obtenir la structure cristalline et les propriétés mécaniques désirées (comme la dureté et la résistance) sans créer simultanément une couche d'oxyde nuisible qui compromettrait la performance et la résistance à la corrosion du composant.

Comprendre les compromis

Coût et Complexité

Le principal compromis est le coût. Les fours à gaz inerte sont plus complexes et plus coûteux à utiliser que les fours à air standard en raison de la nécessité de chambres scellées, de systèmes d'alimentation en gaz et du coût continu de l'azote ou de l'argon de haute pureté.

Assurer la pureté du gaz

L'efficacité du processus dépend entièrement de la pureté de l'atmosphère inerte. Toute fuite dans la chambre du four permettant à l'air de pénétrer peut compromettre tout le lot. Une surveillance continue de l'atmosphère est souvent requise pour les applications critiques.

Fours à Vide comme Alternative

Pour les matériaux ou les applications les plus sensibles nécessitant le niveau de pureté le plus élevé, un four à vide peut être nécessaire. Un four à vide élimine presque toutes les molécules atmosphériques, offrant un environnement encore plus propre qu'un four à gaz inerte standard, bien qu'à un coût et une complexité nettement supérieurs.

Faire le bon choix pour votre objectif

Le choix du bon processus thermique dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est de ramollir un métal pour une mise en forme ultérieure : Le recuit sous atmosphère inerte fournira une pièce ductile et soulagée des contraintes avec une surface propre et sans calamine.

- Si votre objectif principal est de créer une pièce dense et solide à partir de poudre métallique : Le frittage sous atmosphère inerte est essentiel pour assurer une liaison métallique solide entre les particules.

- Si votre objectif principal est de durcir un alliage sujet à l'oxydation comme le titane : Une atmosphère inerte de haute pureté est le seul moyen d'atteindre les propriétés mécaniques cibles sans endommager l'intégrité du matériau.

En fin de compte, maîtriser le traitement thermique en métallurgie revient à maîtriser l'atmosphère dans laquelle il se déroule.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Recuit | Ramollit les métaux, soulage les contraintes, prévient la calamine de surface |

| Frittage | Fonde les poudres métalliques en solides denses et solides |

| Traitement Thermique | Durcit les alliages sensibles à l'oxydation sans dégradation |

Améliorez vos processus métallurgiques avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à sole, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, tels que le recuit, le frittage et le traitement thermique sans oxydation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de votre laboratoire et les résultats matériels !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement