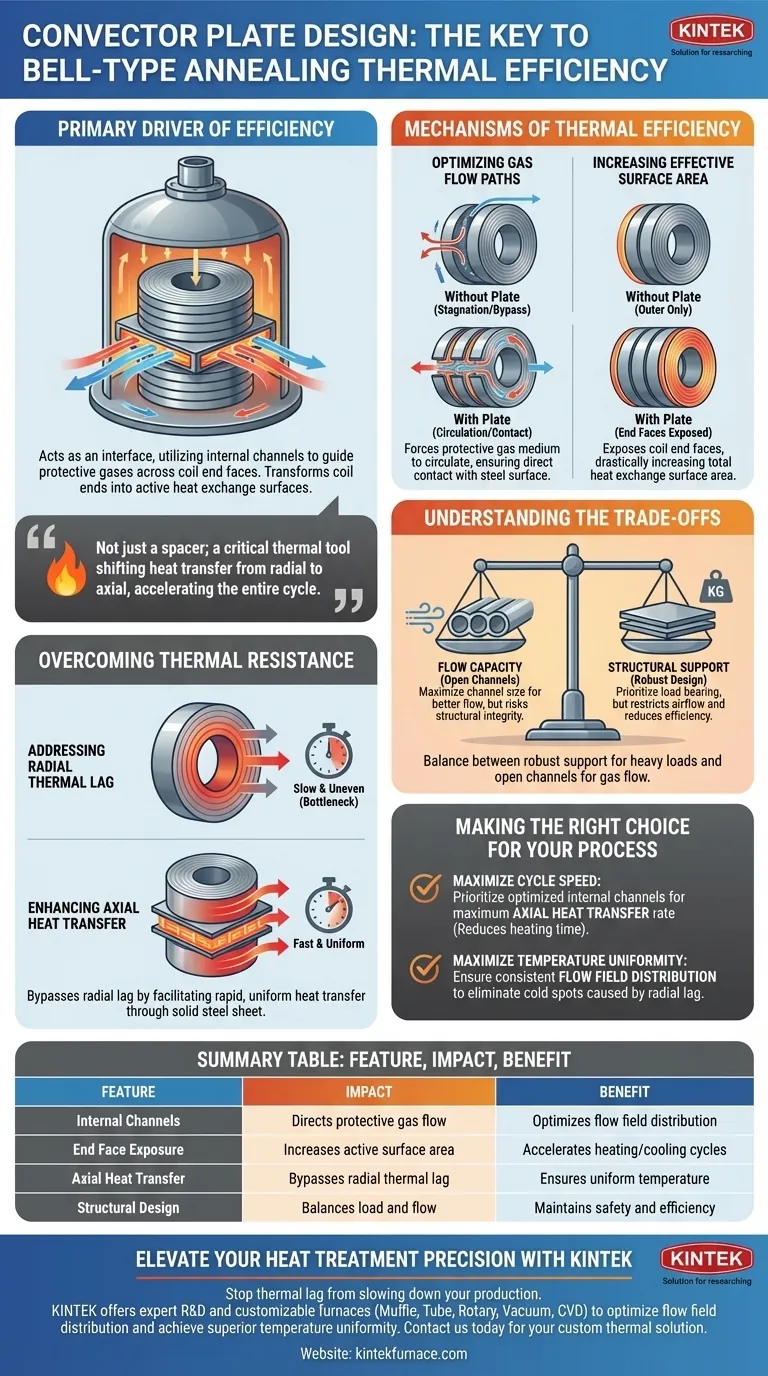

La conception de la plaque de convecteur est le principal moteur de la gestion du flux d'air et de l'efficacité thermique dans un four de recuit de type cloche. En servant d'interface entre les bobines d'acier empilées, ces plaques utilisent des canaux internes pour guider les gaz protecteurs directement à travers les faces d'extrémité de la bobine. Ce mécanisme transforme les extrémités de la bobine en surfaces d'échange de chaleur actives, optimisant ainsi considérablement la distribution du champ d'écoulement dans toute la pile.

La plaque de convecteur n'est pas simplement un espaceur structurel ; c'est un outil thermique essentiel qui surmonte les propriétés isolantes naturelles des bobines d'acier. En déplaçant le mécanisme de transfert de chaleur du radial à l'axial, il atténue le décalage thermique et accélère l'ensemble du cycle de recuit.

Mécanismes d'efficacité thermique

Optimisation des chemins d'écoulement du gaz

Une bobine d'acier standard agit comme une barrière à la circulation de l'air. Une plaque de convecteur bien conçue utilise des canaux internes pour créer un chemin spécifique pour les gaz protecteurs.

Plutôt que de laisser le gaz stagner ou contourner le matériau, la plaque force le milieu à circuler entre les bobines. Cela garantit que le milieu de chauffage ou de refroidissement entre en contact direct avec la surface de l'acier.

Augmentation de la surface effective

Le transfert de chaleur est une fonction de la surface. Sans plaques de convecteur, seule la circonférence extérieure de la bobine est exposée au flux convectif.

En espaçant les bobines et en dirigeant efficacement le flux, la plaque expose les faces d'extrémité des bobines d'acier. Cela augmente considérablement la surface totale disponible pour l'échange de chaleur.

Surmonter la résistance thermique

Gestion du décalage thermique radial

Les bobines d'acier ont des propriétés thermiques distinctes en fonction de leur orientation. La chaleur se déplace lentement à travers les couches de la bobine (radialement), créant un phénomène connu sous le nom de décalage de conductivité thermique radiale.

Ce "décalage" constitue généralement le goulot d'étranglement du processus de recuit. Se fier uniquement au chauffage radial entraîne des températures inégales et des temps de cycle plus longs.

Amélioration du transfert de chaleur axial

La plaque de convecteur résout le problème du décalage radial en facilitant le transfert de chaleur axial.

En dirigeant les gaz chauds vers les extrémités de la bobine, la chaleur se déplace à travers la feuille d'acier solide plutôt que de sauter à travers les espaces d'air entre les couches. Ce taux axial est considérablement plus rapide et plus uniforme que la conduction radiale.

Comprendre les compromis

Capacité de débit vs support structurel

La conception d'une plaque de convecteur représente un équilibre entre deux exigences opposées.

Premièrement, elle doit être suffisamment robuste pour servir de structure de support pour des piles lourdes de bobines d'acier. Deuxièmement, elle doit être suffisamment "ouverte" pour accueillir de grands canaux internes pour le flux de gaz.

Privilégier trop le support restreint le flux d'air et réduit l'efficacité thermique. Inversement, maximiser la taille des canaux pour améliorer le flux peut compromettre la capacité de la plaque à supporter le poids en toute sécurité.

Faire le bon choix pour votre processus

Pour maximiser l'efficacité de votre four de recuit de type cloche, la conception de la plaque de convecteur doit correspondre à vos objectifs thermiques spécifiques.

- Si votre objectif principal est la vitesse de cycle : Privilégiez les conceptions avec des canaux internes optimisés qui maximisent le taux de transfert de chaleur axial pour réduire le temps de chauffage.

- Si votre objectif principal est l'uniformité de la température : Assurez-vous que la conception de la plaque crée une distribution de champ d'écoulement cohérente pour éliminer les points froids causés par le décalage radial.

L'efficacité de votre processus de recuit dépend moins de la puissance du four que de l'efficacité avec laquelle vos plaques de convecteur guident l'énergie là où elle est le plus nécessaire.

Tableau récapitulatif :

| Fonctionnalité | Impact sur l'efficacité thermique | Avantage pour le processus de recuit |

|---|---|---|

| Canaux internes | Dirige le flux de gaz protecteur entre les bobines | Optimise la distribution du champ d'écoulement |

| Exposition de la face d'extrémité | Augmente la surface de transfert de chaleur active | Accélère les cycles de chauffage et de refroidissement |

| Transfert de chaleur axial | Contourne le décalage de conductivité thermique radiale | Assure une distribution uniforme de la température |

| Conception structurelle | Équilibre le support de charge avec la capacité de débit | Maintient la sécurité sans sacrifier l'efficacité |

Élevez la précision de votre traitement thermique avec KINTEK

Le décalage thermique ralentit-il votre production ? Chez KINTEK, nous comprenons que le bon composant de four fait la différence entre un goulot d'étranglement et une percée. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Notre équipe de spécialistes est prête à vous aider à optimiser la distribution de votre champ d'écoulement et à obtenir une uniformité de température supérieure. Contactez-nous dès aujourd'hui pour discuter de votre solution thermique personnalisée et découvrez comment KINTEK peut améliorer l'efficacité et les performances de votre laboratoire.

Guide Visuel

Références

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quand les fours à moufle à atmosphère contrôlée sont-ils généralement nécessaires ? Essentiels pour le traitement thermique de haute pureté

- Quelles sont les orientations possibles d'un four à cornue et leurs utilisations typiques ? Choisissez la configuration adaptée à votre processus

- Quelles industries utilisent couramment les fours à cornue et à quelles fins ? Débloquez le traitement thermique de haute pureté

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés

- Quelle est la fonction principale d'un appareil à atmosphère contrôlée en métallurgie des poudres ? Assurer des résultats de frittage purs

- Quelles sont les considérations clés lors de l'utilisation d'un four à moufle à protection atmosphérique ? Assurer la sécurité et la précision pour votre laboratoire

- Pourquoi un environnement d'azote est-il nécessaire pour le recuit de couches minces de Cu13Se52Bi35 ? Protégez la pureté de votre matériau

- Qu'est-ce qu'un four à boîte à atmosphère et quelles sont ses principales applications ? Essentiel pour les environnements contrôlés à haute température