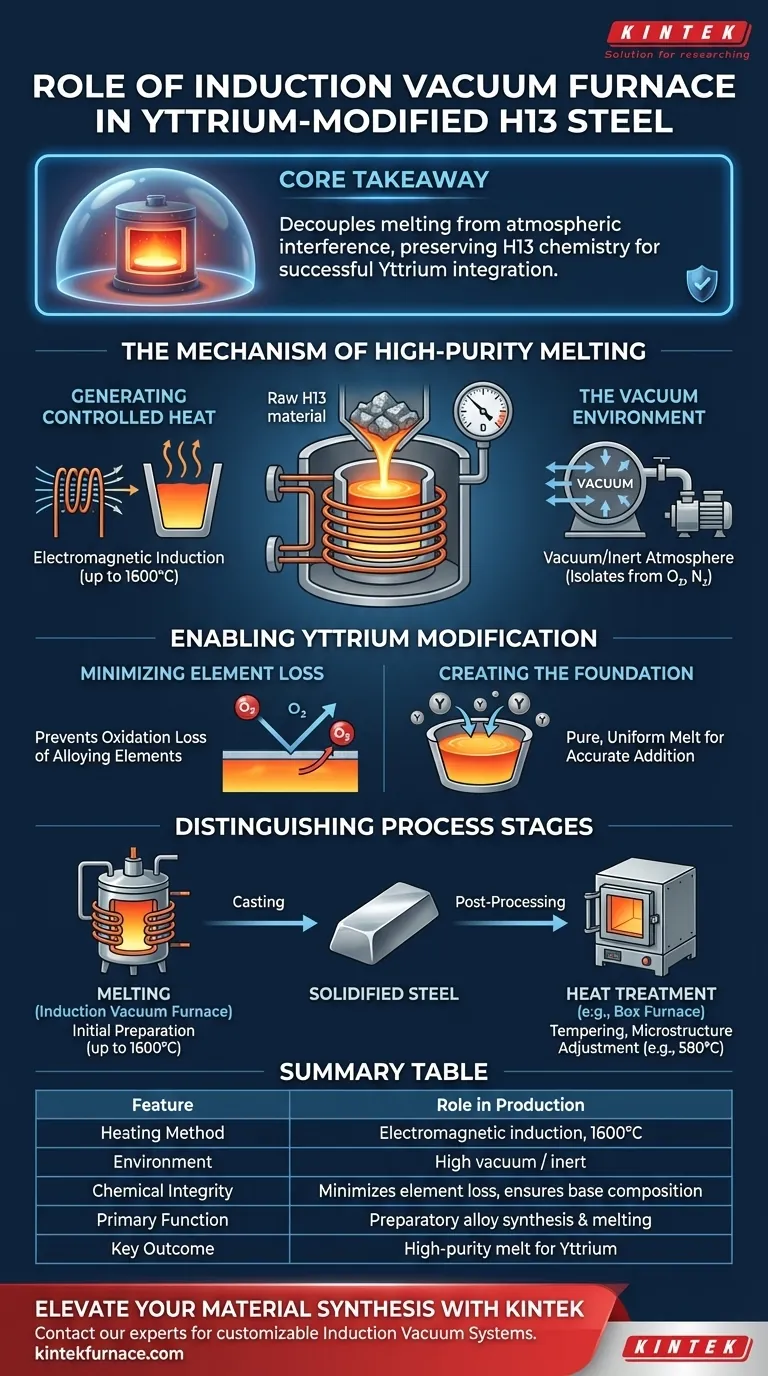

Le four à induction sous vide agit comme le récipient préparatoire essentiel pour la création d'acier H13 modifié à l'yttrium de haute qualité. Il utilise l'induction électromagnétique pour générer une chaleur extrême (jusqu'à 1600°C) dans un environnement sous vide contrôlé ou une atmosphère inerte, garantissant que le matériau de base est fondu sans contamination atmosphérique. Cet environnement spécifique est nécessaire pour minimiser la perte par oxydation des éléments d'alliage, créant ainsi une masse fondue pure et uniforme qui sert de base nécessaire à l'ajout précis d'éléments de terres rares comme l'yttrium.

Point clé à retenir La fonction principale du four à induction sous vide est de dissocier le processus de fusion de l'interférence atmosphérique. En éliminant l'oxydation, il préserve la composition chimique précise de l'acier H13, permettant l'intégration réussie d'éléments de terres rares réactifs comme l'yttrium dans la matrice de l'alliage.

Le Mécanisme de Fusion de Haute Pureté

Génération de Chaleur Contrôlée

Le four emploie l'induction électromagnétique comme source de chaleur principale.

Cette technologie permet une montée en température rapide et précise, capable d'atteindre et de maintenir les 1600 degrés Celsius nécessaires pour faire fondre complètement les matières premières de l'acier H13.

L'Environnement sous Vide

La caractéristique distinctive de cet équipement est la chambre à vide, qui abrite à la fois la bobine d'induction et la charge (le matériau en cours de fusion).

En fonctionnant sous vide ou dans une atmosphère inerte, le four isole l'acier en fusion de l'oxygène et de l'azote de l'air.

Permettre la Modification à l'Yttrium

Minimisation de la Perte d'Éléments

La fusion atmosphérique standard entraîne souvent une perte par oxydation d'éléments d'alliage critiques.

Le four à induction sous vide minimise efficacement cette perte, garantissant que la chimie de base de l'acier H13 reste intacte avant la modification.

Création de la Base pour l'Alliage

L'yttrium est un élément de terre rare qui nécessite un environnement stable et de haute pureté pour être efficace.

En garantissant que l'acier en fusion a une composition très pure et uniforme, le four fournit la base nécessaire à l'ajout précis d'yttrium.

Sans cet environnement contrôlé, l'introduction d'éléments de terres rares serait incohérente et chimiquement compromise.

Distinction des Étapes du Processus

Fusion vs. Traitement Thermique

Il est essentiel de distinguer la phase de fusion des phases ultérieures de traitement thermique.

Le four à induction sous vide est responsable uniquement de la fusion et de la préparation initiale de l'alliage.

Le Rôle du Post-Traitement

Une fois l'acier coulé, d'autres équipements prennent le relais pour modifier la microstructure.

Par exemple, un four boîte haute température de laboratoire est utilisé plus tard pour le revenu de l'acier à des températures plus basses (par exemple, 580°C) afin de faciliter la précipitation des carbures et de gérer la ségrégation du carbone aux joints de grains.

Le four à induction n'effectue pas cette fonction de revenu ; il crée simplement la matière première de haute qualité qui rend possible un revenu réussi.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est la synthèse d'alliages : Faites confiance au four à induction sous vide pour faire fondre l'acier et protéger l'intégrité chimique des additions réactives comme l'yttrium.

- Si votre objectif principal est l'ajustement microstructural : Utilisez un four boîte haute température pour effectuer le revenu et piloter la redistribution des éléments d'alliage après la solidification de l'acier.

Le succès dans la production d'acier H13 modifié à l'yttrium nécessite l'utilisation du four à induction sous vide pour garantir la pureté de la masse fondue avant le début de tout traitement thermique.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Production d'Acier H13 Modifié à l'Yttrium |

|---|---|

| Méthode de Chauffage | Induction électromagnétique atteignant jusqu'à 1600°C pour une fusion rapide et uniforme. |

| Environnement | Vide poussé ou atmosphère inerte pour prévenir l'oxydation des éléments de terres rares réactifs. |

| Intégrité Chimique | Minimise la perte d'éléments d'alliage, garantissant une composition de base précise et constante. |

| Fonction Principale | Synthèse et fusion préparatoires de l'alliage (distinctes du traitement thermique post-coule). |

| Résultat Clé | Création d'une masse fondue de haute pureté nécessaire à l'intégration efficace de l'yttrium. |

Élevez Votre Synthèse de Matériaux avec KINTEK

La modification précise des alliages, comme l'intégration de l'yttrium, nécessite un contrôle intransigeant de l'environnement de fusion. KINTEK fournit des Systèmes à Induction sous Vide, des fours Muffle, Tubulaires et CVD de pointe, conçus pour répondre aux exigences rigoureuses de la métallurgie avancée.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Que vous synthétisiez de nouveaux alliages ou que vous affiniez des microstructures, KINTEK offre la précision thermique que votre projet mérite.

Prêt à optimiser vos processus à haute température ? Contactez nos experts dès aujourd'hui pour trouver la solution personnalisée parfaite pour votre laboratoire.

Guide Visuel

Références

- Y. Q. Wang, Bin Yang. Improved Corrosion Resistance of Yttrium-Bearing H13 Steel for Shield Machine Cutter Ring. DOI: 10.3390/met15090935

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Pourquoi les fours à induction sont-ils populaires pour la fabrication d'alliages ? Obtenez une homogénéité et une efficacité supérieures des alliages

- Comment fonctionne un four à induction à canal ? Chauffer et maintenir efficacement le métal en fusion

- Quels sont les avantages de la fusion par induction ? Obtenez un traitement des métaux plus rapide, plus propre et plus efficace

- Pourquoi utiliser un four à arc sous argon pour les alliages à haute entropie MnCoNiCuGe5 ? Assurer la pureté dans le brasage à haute entropie

- Quels sont les principes fondamentaux du chauffage par induction ? Débloquez une chaleur efficace et sans contact pour votre laboratoire

- Quel est le rôle de l'argon dans la fusion des alliages de brasage à haute entropie MnCoNiCuGe5 ? Assurer la pureté dans la production d'alliages de brasage à haute entropie

- Qu'est-ce qu'un circuit résonant en cuve et comment est-il utilisé dans le chauffage par induction décrit ? Augmentez l'efficacité grâce à l'oscillation d'énergie