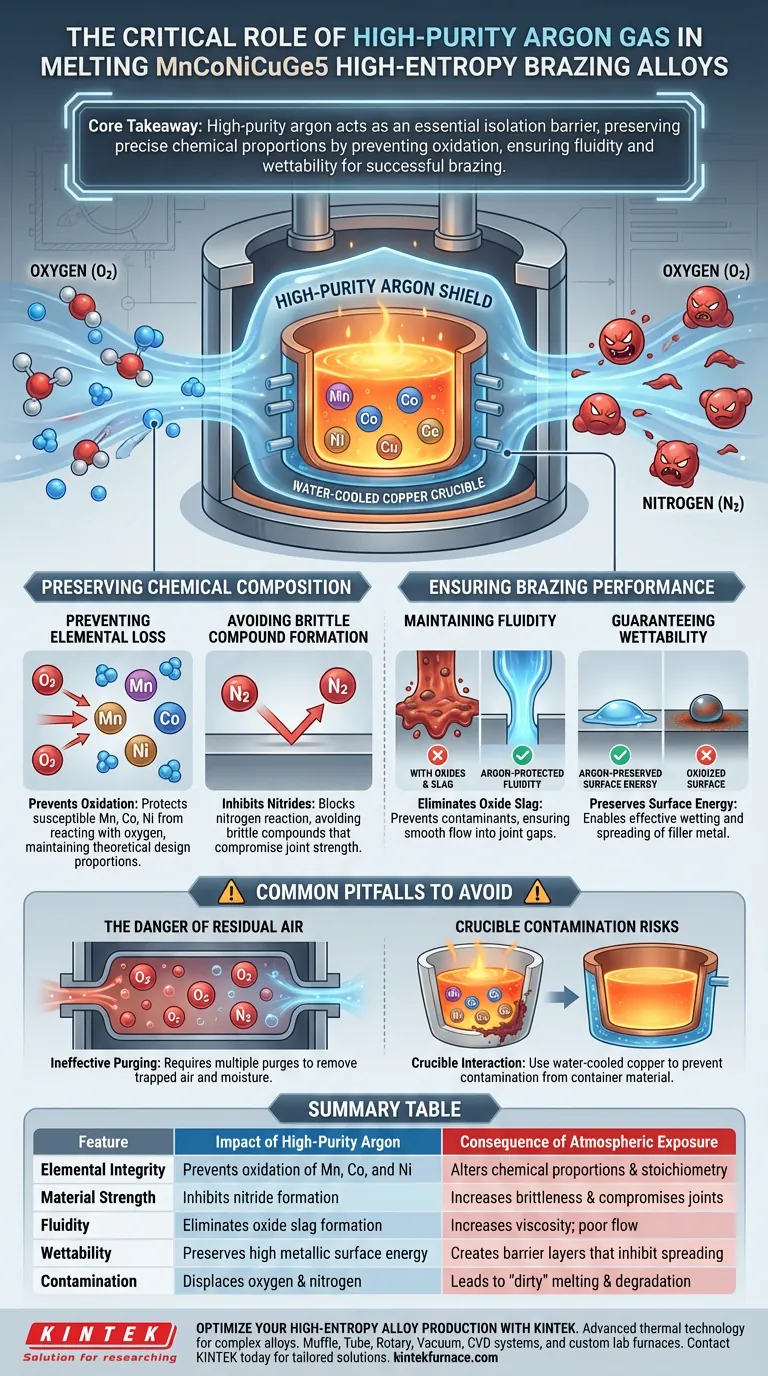

L'argon de haute pureté agit comme une barrière d'isolation essentielle. Lors de la fusion des alliages de brasage à haute entropie MnCoNiCuGe5, ce gaz inerte sert à déplacer l'oxygène et l'azote de l'environnement du four. Sa fonction principale est d'empêcher l'oxydation des éléments actifs — spécifiquement le manganèse, le cobalt et le nickel — qui sont très sensibles à la dégradation aux températures de fusion.

Point Clé à Retenir Le succès d'un alliage à haute entropie dépend entièrement du maintien de proportions chimiques précises. L'argon de haute pureté préserve cet équilibre théorique en empêchant la perte d'éléments par oxydation, assurant directement la fluidité et la mouillabilité requises pour un brasage réussi.

Préservation de la Composition Chimique

L'intégrité d'un alliage à haute entropie réside dans sa composition chimique complexe. L'étape de fusion est le point le plus vulnérable du cycle de production de l'alliage.

Prévention de la Perte d'Éléments

Les éléments actifs au sein de la matrice MnCoNiCuGe5, en particulier le manganèse, le cobalt et le nickel, réagissent agressivement avec l'oxygène. S'ils sont exposés à l'air pendant la fusion, ces éléments s'oxyderont, les retirant efficacement de la matrice métallique. Cette perte modifie les proportions chimiques de l'alliage, ce qui signifie que le produit final ne correspondra plus à la conception théorique.

Éviter la Formation de Composés Fragiles

Au-delà de la simple oxydation, l'azote atmosphérique peut également constituer une menace à haute température. Sans un écran d'argon, l'azote peut réagir avec le bain de fusion pour former des nitrures. Ces composés introduisent de la fragilité dans l'alliage, compromettant gravement la résistance mécanique du joint final.

Assurer la Performance de Brasage

Pour qu'un alliage de brasage fonctionne, il doit se comporter de manière prévisible à l'état liquide. L'atmosphère utilisée pendant la fusion dicte directement ce comportement.

Maintien de la Fluidité

Les oxydes formés pendant la fusion agissent comme des contaminants qui augmentent la viscosité du métal en fusion. En maintenant un environnement d'argon de haute pureté, vous empêchez la formation de scories d'oxyde. Cela garantit que l'alliage reste fluide et s'écoule librement dans l'espace du joint pendant le processus de brasage.

Garantir la Mouillabilité

La mouillabilité est la capacité du métal d'apport liquide à s'étaler sur le matériau de base. L'oxydation crée une couche barrière qui inhibe cet étalement. L'atmosphère inerte d'argon préserve l'énergie de surface métallique, garantissant que le métal d'apport peut mouiller le substrat efficacement.

Pièges Courants à Éviter

Bien que l'utilisation de l'argon soit courante, la manière dont vous gérez l'environnement est aussi critique que le gaz lui-même.

Le Danger de l'Air Résiduel

Le simple fait de faire passer de l'argon dans un four est souvent insuffisant. La chambre du four doit être purgée plusieurs fois avant la fusion pour éliminer l'air et l'humidité résiduels piégés dans le système. Une purge inefficace entraînera une fusion "sale", même si de l'argon circule pendant le cycle de chauffage.

Risques de Contamination du Creuset

Bien que l'argon protège l'atmosphère, le récipient de confinement joue également un rôle dans la pureté. L'utilisation d'un creuset en cuivre refroidi par eau en conjonction avec la fusion à l'arc sous argon est recommandée. Cela permet un refroidissement rapide et empêche le matériau du creuset lui-même de contaminer le bain de haute entropie sensible.

Faire le Bon Choix pour Votre Objectif

Pour maximiser la qualité de votre alliage MnCoNiCuGe5, alignez votre contrôle atmosphérique avec vos objectifs spécifiques.

- Si votre objectif principal est la Recherche Fondamentale : Priorisez la fiabilité du cycle de purge pour garantir que la stœchiométrie finale corresponde exactement à vos calculs théoriques.

- Si votre objectif principal est l'Application de Brasage : Concentrez-vous sur le maintien d'une surpression inerte continue pour garantir une fluidité et une mouillabilité maximales dans le joint final.

Un contrôle strict de l'environnement d'argon n'est pas seulement une mesure de sécurité ; c'est l'étape fondamentale qui détermine le succès métallurgique de l'alliage.

Tableau Récapitulatif :

| Caractéristique | Impact de l'Argon de Haute Pureté | Conséquence de l'Exposition Atmosphérique |

|---|---|---|

| Intégrité Élémentaire | Empêche l'oxydation du Mn, Co et Ni | Modifie les proportions chimiques et la stœchiométrie |

| Résistance du Matériau | Inhibe la formation de nitrures | Augmente la fragilité et compromet les joints |

| Fluidité | Élimine la formation de scories d'oxyde | Augmente la viscosité ; faible écoulement dans les espaces de joint |

| Mouillabilité | Préserve une énergie de surface métallique élevée | Crée des couches barrières qui inhibent l'étalement |

| Contamination | Déplace l'oxygène et l'azote | Conduit à une fusion "sale" et à une dégradation de l'alliage |

Optimisez Votre Production d'Alliages à Haute Entropie avec KINTEK

La précision en brasage commence par un environnement de fusion sans compromis. KINTEK fournit la technologie thermique avancée nécessaire pour maintenir l'intégrité d'alliages complexes comme le MnCoNiCuGe5. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température spécialisés — tous entièrement personnalisables pour répondre à vos exigences uniques en matière d'atmosphère et de pureté.

Ne laissez pas l'oxydation compromettre vos applications de recherche ou industrielles. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de fours sur mesure peuvent améliorer l'efficacité de votre laboratoire et votre succès métallurgique.

Guide Visuel

Références

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les implications en termes de coûts de l'utilisation de fours à induction sous vide ou sous atmosphère protectrice ? Investissez dans la pureté pour les matériaux de grande valeur

- Qu'est-ce qui distingue les fours à induction sans noyau des autres types ? Découvrez les avantages clés pour votre fusion de métaux

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à double faisceau d'électrons pour la synthèse des alliages Ti-20Zr ?

- Quel est le rôle d'un four VIM-IC dans la production de superalliages monocristallins ? Maîtriser l'intégrité structurelle à haute température

- Pourquoi les creusets en cuivre refroidis par eau sont-ils utilisés lors du processus de fusion des alliages de titane ? Assurer la pureté grâce à la fusion par "skull"

- Quel est l'impact d'un contrôle précis de la température dans un four de fusion sur la qualité des pièces moulées en alliage d'aluminium à paroi mince ?

- Qu'est-ce que le soudage par induction et comment est-il réalisé ? Découvrez le soudage à grande vitesse et sans contact pour les métaux et les plastiques

- Comment l'environnement de refroidissement contrôlé d'un four de fusion affecte-t-il la microstructure des lingots d'alliage CoCuMoNiAl ?