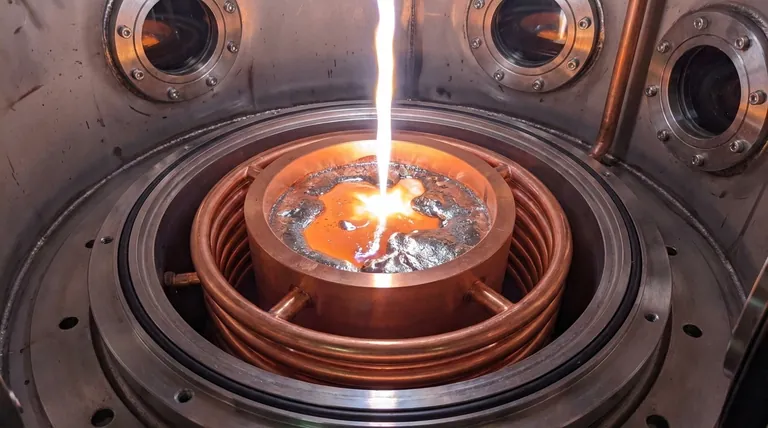

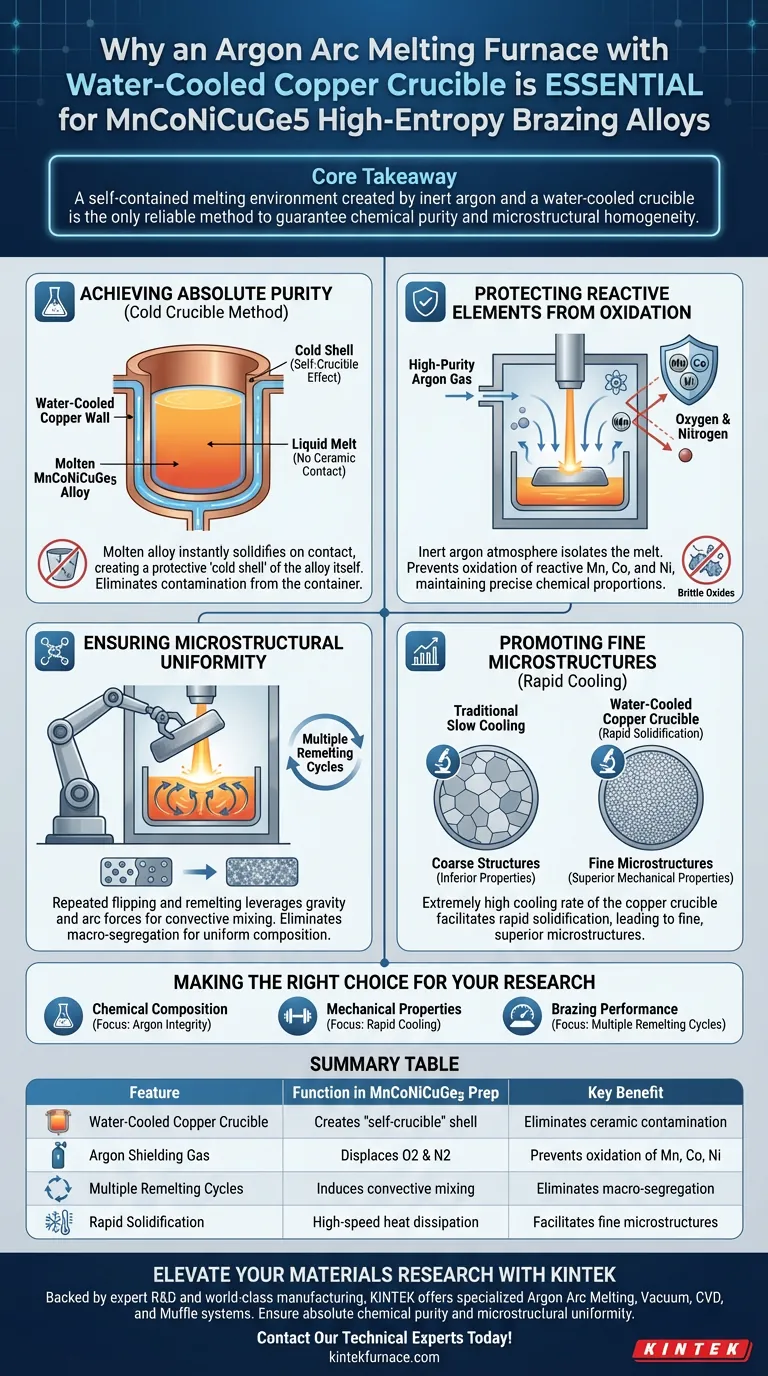

La préparation des alliages de brasage à haute entropie MnCoNiCuGe5 nécessite un four à arc sous argon avec un creuset en cuivre refroidi à l'eau pour garantir la pureté chimique et l'homogénéité microstructurale. Cette configuration d'équipement spécifique est la seule méthode fiable pour faire fondre des éléments réactifs sans introduire de contaminants provenant du récipient de confinement ou de l'atmosphère.

Idée clé : La combinaison d'une atmosphère d'argon inerte et d'un creuset refroidi à l'eau crée un environnement de fusion « autonome ». Cela empêche l'alliage de réagir avec l'oxygène ou les parois du creuset, garantissant que le matériau final conserve les proportions chimiques précises nécessaires à des performances de brasage de haute qualité.

Atteindre une pureté absolue grâce à la méthode du creuset froid

L'effet d'auto-creuset

Le principal défi dans la fusion des alliages à haute entropie est d'empêcher le métal en fusion de réagir avec le conteneur. Les creusets en céramique standard peuvent introduire des impuretés à des températures ultra-élevées.

Le creuset en cuivre refroidi à l'eau résout ce problème grâce à une dissipation rapide de la chaleur. Lorsque l'alliage en fusion entre en contact avec les parois en cuivre refroidies à l'eau, il se solidifie instantanément. Cela crée une fine « coquille froide » de l'alliage lui-même, agissant efficacement comme conteneur. Le bain de fusion liquide réside à l'intérieur de cette coquille, sans jamais toucher directement le cuivre, ce qui élimine la contamination.

Éviter la dégradation des matériaux

Pour l'alliage MnCoNiCuGe5, le maintien de la pureté est essentiel pour la recherche de la microstructure des joints brasés. En utilisant la technique du creuset froid, le processus garantit qu'aucun oxyde étranger ou particule de céramique ne migre dans le bain de fusion. Cela fournit une base solide et exempte de contaminants pour analyser les véritables propriétés de l'alliage.

Protection des éléments réactifs contre l'oxydation

Protection du manganèse, du cobalt et du nickel

L'alliage contient des éléments actifs – spécifiquement le manganèse (Mn), le cobalt (Co) et le nickel (Ni) – qui sont très sujets à l'oxydation aux températures de fusion.

Un gaz argon de haute pureté sert d'atmosphère protectrice dans le four. Il isole efficacement le bain de fusion de l'oxygène et de l'azote de l'air ambiant. Sans ce blindage inerte, ces éléments actifs formeraient des oxydes ou des nitrures fragiles, éloignant l'alliage de ses proportions chimiques théoriques et ruinant la mouillabilité et la fluidité requises pour le brasage.

Assurer l'uniformité microstructurale

Élimination de la macro-ségrégation

Les alliages à haute entropie comme le MnCoNiCuGe5 sont composés de plusieurs éléments principaux qui doivent être parfaitement mélangés. Le four à arc sous argon facilite cela grâce à plusieurs cycles de refusion.

En retournant et en refondant l'ingot de manière répétée, l'équipement utilise la gravité et les forces de l'arc pour induire un mélange convectif. Cette agitation mécanique élimine la macro-ségrégation (séparation des éléments), garantissant que la composition chimique est uniforme dans tout l'ingot.

Promotion de microstructures fines

La vitesse de refroidissement a un impact significatif sur la qualité finale de l'alliage. Le creuset en cuivre refroidi à l'eau offre une vitesse de refroidissement extrêmement élevée par rapport aux méthodes traditionnelles. Cette solidification rapide facilite la formation de microstructures solidifiées fines, qui présentent généralement des propriétés mécaniques supérieures par rapport aux structures grossières formées par un refroidissement lent.

Comprendre les compromis

Sensibilité du processus

Bien que cette méthode offre une pureté supérieure, elle dépend fortement de la précision de l'opérateur concernant les cycles du processus. Obtenir une véritable homogénéité n'est pas automatique ; cela nécessite un régime discipliné de multiples opérations de retournement et de refusion. Si le nombre de cycles est insuffisant, le mélange complexe de cinq éléments (Mn, Co, Ni, Cu, Ge) peut ne pas atteindre la distribution uniforme nécessaire, rendant l'échantillon peu fiable pour la recherche.

Faire le bon choix pour votre recherche

Pour maximiser la qualité de votre préparation de MnCoNiCuGe5, alignez votre processus sur vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est la composition chimique : Privilégiez l'intégrité de l'atmosphère d'argon pour empêcher la perte de manganèse et de cobalt par oxydation.

- Si votre objectif principal sont les propriétés mécaniques : Assurez-vous d'utiliser les capacités de refroidissement rapide du creuset en cuivre pour générer une microstructure fine et uniforme.

- Si votre objectif principal est la performance de brasage : Respectez strictement plusieurs cycles de refusion pour garantir l'homogénéité requise pour une fluidité et un mouillage constants.

Le succès dans la recherche sur les alliages à haute entropie ne dépend pas seulement de la fusion du métal, mais du contrôle strict de l'environnement thermique et chimique pendant la phase liquide.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation de MnCoNiCuGe5 | Avantage clé |

|---|---|---|

| Creuset en cuivre refroidi à l'eau | Crée une coquille d'« auto-creuset » | Élimine la contamination par la céramique et les impuretés chimiques. |

| Gaz de blindage à l'argon | Déplace l'oxygène et l'azote | Prévient l'oxydation des éléments réactifs comme le Mn, le Co et le Ni. |

| Cycles de refusion multiples | Induit un mélange convectif | Élimine la macro-ségrégation pour une homogénéité chimique. |

| Solidification rapide | Dissipation de chaleur à haute vitesse | Facilite les microstructures fines et les propriétés mécaniques supérieures. |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans la synthèse des alliages à haute entropie (HEA) commence par un environnement thermique adéquat. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de fusion à l'arc sous argon, sous vide, CVD et à moufle conçus pour répondre aux exigences rigoureuses de la métallurgie avancée.

Que vous développiez des alliages de brasage MnCoNiCuGe5 ou des compositions HEA personnalisées, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez une pureté chimique absolue et une uniformité microstructurale à chaque fusion.

Prêt à optimiser votre préparation d'alliage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le principe du four à induction ? Obtenez une fusion de métaux rapide, propre et précise

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quels sont les principaux avantages d'un four de fusion sous vide à induction ? Obtenez des métaux de haute pureté pour les industries exigeantes

- Pourquoi plusieurs cycles vide-argon sont-ils nécessaires pour un four à chauffage par induction ? Assurer une synthèse par combustion pure

- Quels sont les défis techniques de l'utilisation de fours à induction sous vide ou sous atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Quel rôle joue la chambre à vide dans le processus de fusion ? Améliorer la pureté et l'efficacité du métal

- De quoi se compose le circuit de commande d'un chauffage par induction basé sur un IGBT et quelle est sa fonction ? Maîtrisez le contrôle de puissance haute fréquence

- Quelles étapes sont nécessaires pour créer des bijoux de haute qualité à l'aide d'un four de fusion par induction sous vide ? Maîtriser la pureté et la cohérence