À la base, le chauffage par induction repose sur deux principes fondamentaux : l'induction électromagnétique et l'effet Joule. Ce processus sans contact utilise un champ magnétique fluctuant pour induire des courants électriques directement à l'intérieur d'un matériau conducteur. Ces courants internes, circulant contre la propre résistance électrique du matériau, génèrent une chaleur rapide et précise.

Au lieu d'appliquer une flamme externe ou un élément chauffant, le chauffage par induction transforme ingénieusement l'objet cible en sa propre source de chaleur. Il utilise le magnétisme pour générer sans fil des courants électriques internes, produisant une chaleur propre et contrôlable exactement là où elle est nécessaire.

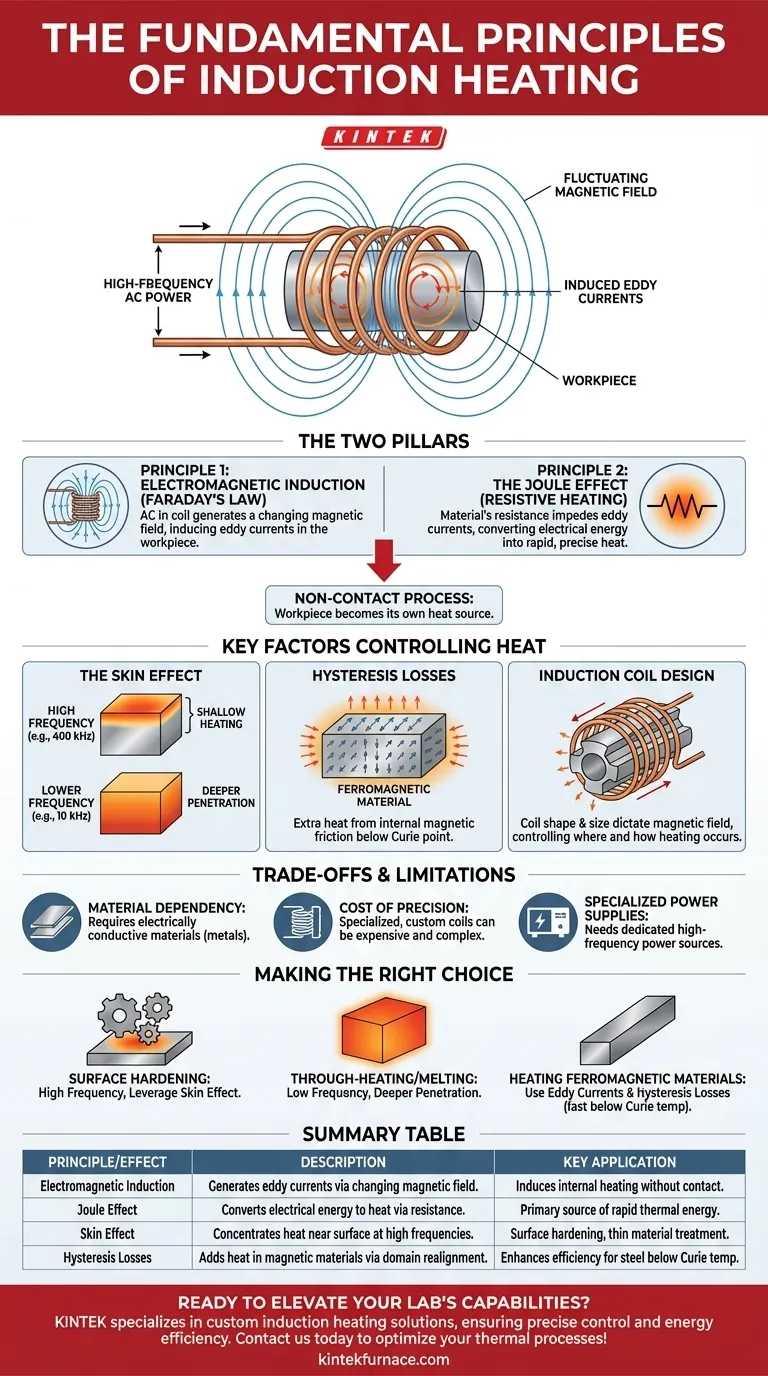

Les deux piliers du chauffage par induction

Pour comprendre l'induction, vous devez d'abord saisir les deux phénomènes physiques qui fonctionnent en tandem. L'un crée le courant électrique, et l'autre convertit ce courant en énergie thermique.

Principe 1 : Induction électromagnétique (loi de Faraday)

Le processus commence par une bobine d'induction, généralement en tube de cuivre, à travers laquelle passe un courant alternatif (CA) à haute fréquence.

Selon la loi de l'induction de Faraday, ce flux de CA génère un champ magnétique puissant et rapidement changeant autour de la bobine.

Lorsqu'une pièce conductrice d'électricité (comme une pièce de métal) est placée dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Principe 2 : L'effet Joule (chauffage résistif)

La deuxième étape est simple et directe. Les courants de Foucault induits traversent la pièce, rencontrant la résistance électrique inhérente du matériau.

Tout comme une résistance standard chauffe lorsque le courant la traverse, cette résistance entrave le flux des courants de Foucault, convertissant l'énergie électrique en énergie thermique. Ce phénomène est l'effet Joule, et c'est la principale source de chaleur dans les processus d'induction.

La quantité de chaleur générée est directement proportionnelle à la fois à la résistance du matériau et au carré du courant, ce qui en fait une méthode de chauffage extrêmement efficace.

Facteurs clés qui contrôlent la chaleur

La simple génération de chaleur ne suffit pas ; le contrôle est ce qui fait de l'induction un processus industriel précieux. Plusieurs effets secondaires et composants du système permettent une manipulation précise du motif de chauffage.

L'effet de peau : Concentrer la puissance

Aux hautes fréquences utilisées dans le chauffage par induction, les courants de Foucault ne circulent pas uniformément dans le matériau. Ils sont concentrés dans une fine couche près de la surface – un effet connu sous le nom d'effet de peau.

C'est une caractéristique essentielle, pas une limitation. En ajustant la fréquence de l'alimentation CA, vous pouvez contrôler la profondeur de cette couche chauffée. Une fréquence plus élevée entraîne un chauffage plus superficiel, idéal pour le durcissement de surface, tandis qu'une fréquence plus basse permet à la chaleur de pénétrer plus profondément dans la pièce.

Pertes par hystérésis : Un coup de pouce supplémentaire pour les matériaux magnétiques

Pour les matériaux ferromagnétiques comme le fer, le nickel et le cobalt, un mécanisme de chauffage secondaire contribue au processus. Le champ magnétique rapidement changeant provoque le retournement rapide de l'orientation des domaines magnétiques du matériau.

Ce réalignement constant crée une friction interne, qui génère de la chaleur supplémentaire. Cet effet, connu sous le nom de perte par hystérésis, s'ajoute au chauffage primaire de l'effet Joule, rendant l'induction exceptionnellement efficace pour ces matériaux. Cet effet cesse une fois que le matériau est chauffé au-dessus de sa température de Curie, où il perd ses propriétés magnétiques.

Le rôle de la bobine d'induction

La bobine d'induction n'est pas seulement un simple fil ; c'est un outil conçu avec précision. Sa forme, sa taille et le nombre de spires dictent la forme et l'intensité du champ magnétique.

Cela signifie que la conception de la bobine contrôle directement où et comment la pièce est chauffée. C'est pourquoi les bobines sont souvent conçues sur mesure pour des applications spécifiques, qu'il s'agisse de chauffer une petite zone précise pour le brasage ou une grande surface pour le durcissement.

Comprendre les compromis et les limitations

Bien que puissant, le chauffage par induction n'est pas une solution universelle. Son efficacité est régie par des contraintes physiques claires.

Dépendance matérielle

L'ensemble du processus repose sur le fait que la pièce est conductrice d'électricité. L'induction est très efficace pour les métaux, mais fonctionne mal ou pas du tout pour les matériaux non conducteurs comme les plastiques, le verre ou la céramique.

Le coût de la précision : Conception de la bobine

Le besoin de bobines spécialisées peut être un facteur important. La conception et la fabrication d'un inducteur durable et efficace pour une géométrie complexe exigent une expertise et peuvent être coûteuses. Les courants élevés impliqués exigent également une ingénierie robuste, incluant souvent un refroidissement par eau interne pour la bobine de cuivre elle-même.

Alimentations spécialisées

La génération du courant alternatif à haute fréquence requis pour le chauffage par induction nécessite une alimentation spécialisée. Ces systèmes sont plus complexes et plus coûteux que les sources d'alimentation simples utilisées pour le chauffage par résistance conventionnel.

Faire le bon choix pour votre objectif

Comprendre ces principes vous permet d'adapter la technologie à la tâche industrielle à accomplir.

- Si votre objectif principal est le durcissement de surface ou le traitement de matériaux minces : Vous exploiterez l'effet de peau en utilisant des hautes fréquences (par exemple, 100-400 kHz) pour concentrer la chaleur près de la surface.

- Si votre objectif principal est le chauffage traversant ou la fusion d'un grand objet : Vous utiliserez des fréquences plus basses (par exemple, 1-50 kHz) pour permettre au champ magnétique de pénétrer plus profondément dans le matériau pour un chauffage plus uniforme.

- Si votre objectif principal est le chauffage de matériaux ferromagnétiques comme l'acier : Vous bénéficierez à la fois des courants de Foucault et des pertes par hystérésis, rendant le processus exceptionnellement rapide et économe en énergie en dessous de la température de Curie.

En maîtrisant ces principes fondamentaux, vous pouvez exploiter efficacement le chauffage par induction pour un traitement thermique rapide, propre et hautement contrôlé.

Tableau récapitulatif :

| Principe/Effet | Description | Application clé |

|---|---|---|

| Induction électromagnétique | Génère des courants de Foucault dans les matériaux conducteurs via un champ magnétique changeant. | Induit un chauffage interne sans contact direct. |

| Effet Joule | Convertit l'énergie électrique en chaleur en raison de la résistance du matériau aux courants de Foucault. | Source principale d'énergie thermique rapide et contrôlée. |

| Effet de peau | Concentration du chauffage près de la surface à hautes fréquences pour une pénétration peu profonde. | Idéal pour le durcissement de surface et les traitements de matériaux minces. |

| Pertes par hystérésis | Ajoute de la chaleur supplémentaire dans les matériaux ferromagnétiques due au réalignement des domaines magnétiques. | Améliore l'efficacité pour les matériaux comme l'acier en dessous de la température de Curie. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de chauffage avancées ? KINTEK est spécialisé dans les systèmes de fours à haute température sur mesure, y compris les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des solutions de chauffage par induction sur mesure qui garantissent un contrôle précis de la température, une efficacité énergétique et une fiabilité pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et faire avancer votre recherche !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages des éléments chauffants en carbure de silicium dans les fours dentaires ? Améliorer la qualité de la frittage de la zircone

- À quoi sert le carbure de silicium dans les applications de chauffage ? Découvrez sa durabilité à haute température

- Quels paramètres la norme CEI spécifie-t-elle pour les éléments chauffants ? Assurer la sécurité et la performance

- Quelle est la température de fonctionnement du SiC ? Obtenez des performances fiables jusqu'à 1600°C

- Quels éléments chauffants sont utilisés dans les fours tubulaires à haute température ? Découvrez le SiC et le MoSi2 pour la chaleur extrême