À la base, la fusion par induction exploite les principes électromagnétiques pour offrir une méthode plus rapide, plus propre, plus efficace et plus précise pour la fusion des métaux par rapport aux fours traditionnels à combustible ou à résistance. Le processus offre un contrôle inégalé sur le matériau en fusion, ce qui se traduit par une production de meilleure qualité et une plus grande flexibilité opérationnelle.

L'avantage fondamental de la fusion par induction n'est pas seulement sa rapidité, mais sa capacité à chauffer et à mélanger le métal simultanément et sans contamination. Cette combinaison unique de propriétés se traduit directement par une qualité métallurgique et une efficacité de processus supérieures.

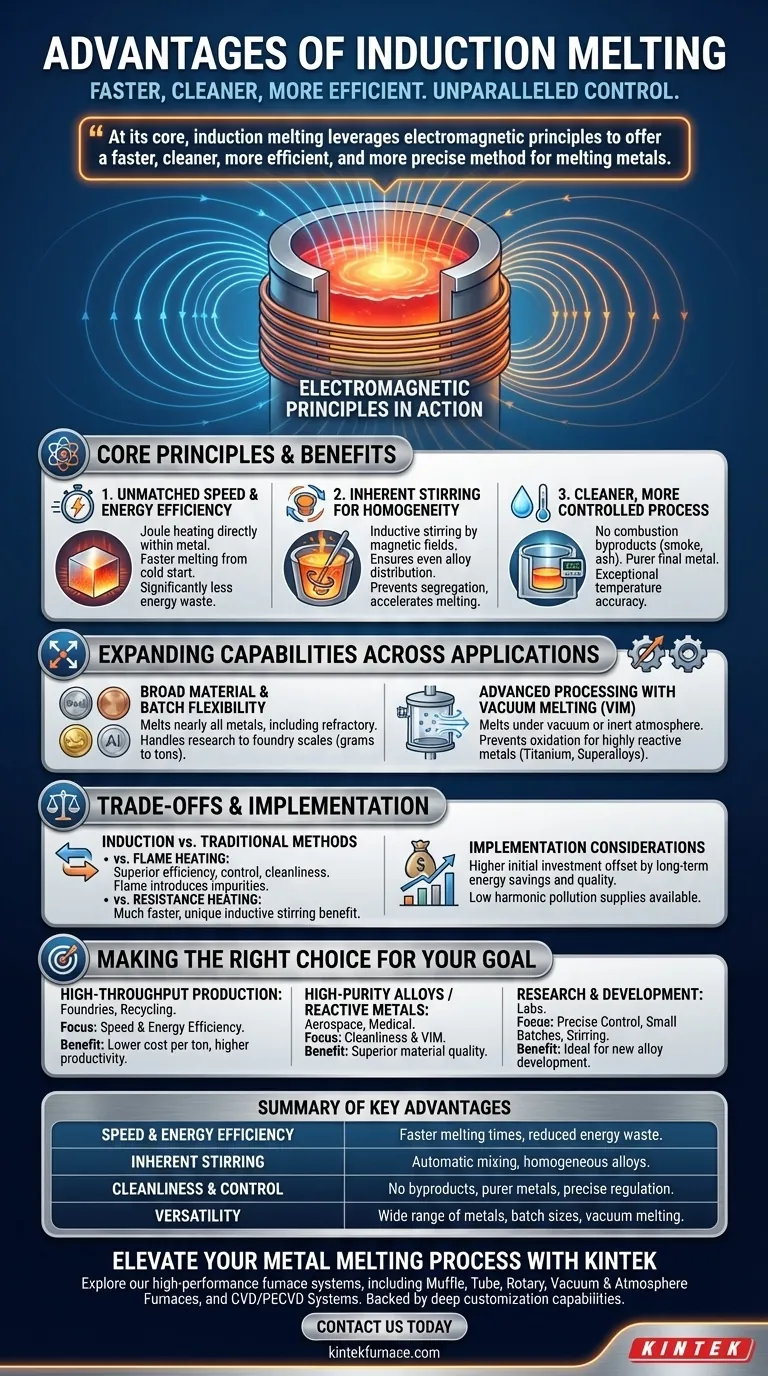

Les principes fondamentaux à l'origine des avantages

La fusion par induction fonctionne en utilisant un puissant champ magnétique alternatif pour induire un courant électrique directement dans la charge métallique. Ce flux de courant interne est ce qui génère la chaleur, conduisant à un processus de fusion fondamentalement différent et plus avantageux.

Vitesse et efficacité énergétique inégalées

Le processus de chauffage, connu sous le nom de chauffage Joule, se produit à l'intérieur du métal lui-même. C'est fondamentalement plus efficace que les méthodes de chauffage externes (comme une flamme) où la chaleur doit d'abord être transférée à travers la paroi du creuset vers la charge.

Ce transfert d'énergie direct entraîne des temps de fusion significativement plus rapides à partir d'un démarrage à froid. Cela signifie également que moins d'énergie est gaspillée à chauffer l'environnement, ce qui rend les fours à induction très économes en énergie.

Brassage inhérent pour l'homogénéité

Les mêmes champs magnétiques qui génèrent de la chaleur créent également de puissantes forces d'agitation au sein du bain de métal en fusion. Ce phénomène, connu sous le nom de brassage inductif, est un avantage automatique et inestimable.

Cette action de mélange continue garantit que les éléments d'alliage sont répartis uniformément, empêchant la ségrégation et résultant en un produit final complètement homogène. Elle aide également à déplacer le métal surchauffé des bords vers le centre plus froid, accélérant encore la fusion.

Un processus plus propre et plus contrôlé

Parce que la chaleur est générée sans aucune combustion, il n'y a pas de sous-produits comme la fumée, les cendres ou les gaz de combustion pour contaminer la fusion. Cela se traduit par un environnement de fusion beaucoup plus propre et un métal final plus pur.

Cette propreté, combinée à un contrôle précis de la puissance, permet une précision de température exceptionnelle. Ce niveau de contrôle est essentiel pour produire des alliages sensibles et respecter des spécifications métallurgiques strictes.

Extension des capacités à travers les applications

La polyvalence de la fusion par induction en fait le choix préféré pour un large éventail d'applications industrielles et de recherche, des grandes fonderies aux laboratoires de haute technologie.

Flexibilité des matériaux et des lots

Les fours à induction peuvent fondre efficacement presque tous les métaux, y compris l'acier, le fer, le cuivre, l'aluminium et les métaux précieux. La technologie est également très efficace pour les matériaux réfractaires qui ont des points de fusion extrêmement élevés.

De plus, les systèmes peuvent être conçus pour gérer une vaste gamme de tailles de charges, de quelques grammes dans un laboratoire de recherche à plusieurs tonnes dans une grande fonderie, sans perte significative d'efficacité.

Traitement avancé avec la fusion sous vide (VIM)

Pour les métaux très réactifs comme le titane ou les superalliages utilisés en aérospatiale, même un contact minimal avec l'air peut être préjudiciable. La fusion par induction sous vide (VIM) résout ce problème en plaçant l'ensemble de la bobine d'induction et du creuset à l'intérieur d'une chambre à vide.

Étant donné que le champ magnétique peut facilement pénétrer les parois non conductrices de la chambre, le métal peut être fondu sous vide complet ou sous une atmosphère inerte contrôlée. Cela empêche l'oxydation et élimine les gaz dissous, permettant la production de matériaux de la plus haute pureté possible.

Comprendre les compromis

Bien que la fusion par induction offre des avantages évidents, il est important de la comprendre dans le contexte d'autres méthodes et de ses propres exigences de mise en œuvre.

Par rapport aux méthodes de four traditionnelles

Comparée au chauffage à la flamme, l'induction est largement supérieure en termes d'efficacité, de contrôle et de propreté. Les fours à flamme introduisent des impuretés de combustion et souffrent d'un mauvais transfert de chaleur.

Comparée au chauffage par résistance, l'induction est beaucoup plus rapide et offre l'avantage unique du brassage inductif. Bien que les deux soient des méthodes électriques, le mécanisme de chauffage direct de l'induction lui confère un avantage de performance significatif.

Considérations de mise en œuvre

La principale considération pour l'adoption de la technologie d'induction est l'investissement initial en capital dans l'alimentation électrique, le four et les systèmes de refroidissement. Cependant, cela est souvent compensé par des économies à long terme grâce à une efficacité énergétique plus élevée, une perte de matière réduite et une qualité de produit améliorée.

Les alimentations électriques à induction modernes sont également conçues pour produire une très faible pollution harmonique, garantissant qu'elles s'intègrent proprement dans le réseau électrique d'une installation, mais c'est une spécification essentielle à vérifier lors de l'approvisionnement.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles et des matériaux que vous traitez.

- Si votre objectif principal est la production à haut débit (fonderies, recyclage) : Les principaux avantages sont la rapidité et l'efficacité énergétique, qui se traduisent directement par un coût par tonne plus faible et une productivité plus élevée.

- Si votre objectif principal est les alliages de haute pureté ou les métaux réactifs (aérospatiale, médical) : La propreté du processus et les capacités de la fusion par induction sous vide (VIM) sont les facteurs les plus critiques pour atteindre une qualité de matériau supérieure.

- Si votre objectif principal est la recherche et le développement : Le contrôle précis de la température, la capacité à traiter de petits lots et le brassage inhérent en font un outil idéal pour développer de nouveaux alliages et étudier les propriétés des matériaux.

En fin de compte, l'adoption de la fusion par induction est une démarche stratégique vers un meilleur contrôle des processus, une meilleure qualité des matériaux et une meilleure efficacité opérationnelle.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse et efficacité énergétique | Temps de fusion plus rapides et réduction du gaspillage d'énergie grâce au chauffage interne direct. |

| Brassage inhérent | Le mélange automatique assure des alliages homogènes et prévient la ségrégation. |

| Propreté et contrôle | Pas de sous-produits de combustion, permettant des métaux plus purs et une régulation précise de la température. |

| Polyvalence | Convient à une large gamme de métaux, de tailles de lots et d'applications, y compris la fusion sous vide pour les matériaux réactifs. |

Prêt à améliorer votre processus de fusion des métaux avec des solutions d'induction avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux laboratoires et industries divers des systèmes de fours haute performance. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer votre efficacité, votre qualité et votre contrôle – atteignons vos objectifs ensemble !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques