À la base, un four à induction à canal fonctionne comme un transformateur spécialisé. Le four utilise une bobine électrique primaire et un noyau de fer pour induire un courant secondaire puissant dans une boucle fermée, ou "canal", de métal en fusion. Ce courant induit génère une chaleur intense directement dans le métal, qui circule ensuite dans la chambre principale du four pour chauffer le bain plus grand.

La caractéristique distinctive d'un four à canal est sa méthode de chauffage ciblé. Contrairement à d'autres fours qui chauffent toute la charge métallique en une seule fois, un four à canal ne chauffe qu'une petite boucle continue de métal avec une grande efficacité, ce qui le rend exceptionnellement bien adapté pour maintenir et conserver la température de grands volumes de métal liquide.

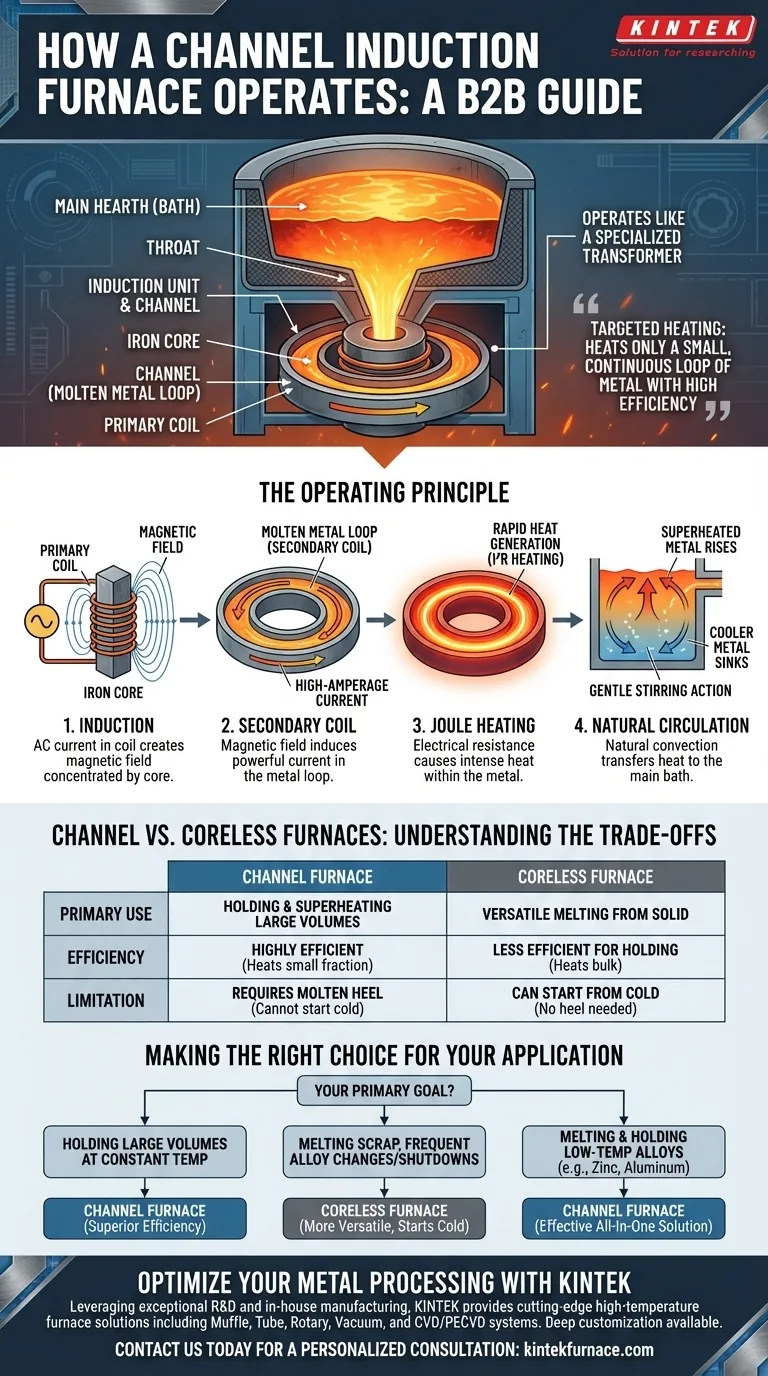

L'anatomie d'un four à canal

Pour comprendre son fonctionnement, il faut d'abord visualiser ses composants clés. La conception est une intégration intelligente d'un conteneur et d'un moteur de chauffage.

Le creuset principal

Le creuset principal, ou bain, est la grande cuve en acier revêtue de réfractaire qui contient la majeure partie du métal en fusion. Son rôle principal est simplement de maintenir la charge liquide en toute sécurité.

L'unité d'induction et le canal

Connectée au fond ou au côté du creuset principal se trouve l'unité d'induction. Cette unité contient une boucle ou un canal fermé, également revêtu de matériau réfractaire. Une "gorge" relie ce canal au creuset principal, permettant au métal en fusion de circuler entre les deux.

L'ensemble transformateur

L'unité d'induction est construite autour d'une conception de transformateur. Une bobine d'induction primaire, alimentée par une source de courant alternatif, est enroulée autour d'un noyau de fer laminé. Ce noyau est formé pour passer à travers l'ouverture du canal de métal en fusion sans le toucher. Le métal à l'intérieur du canal devient effectivement la "bobine" secondaire du transformateur.

Le principe de fonctionnement : un transformateur en action

Le processus de chauffage est une application directe des principes électromagnétiques, se déroulant en un cycle continu.

Étape 1 : Induction

Lorsque le courant alternatif circule dans la bobine primaire, il génère un champ magnétique puissant et rapidement changeant. Le noyau de fer concentre ce champ magnétique et le dirige efficacement à travers la boucle de métal en fusion dans le canal.

Étape 2 : La bobine secondaire de métal en fusion

Ce champ magnétique concentré induit un courant à très forte intensité et basse tension dans la spire unique de la boucle de métal en fusion. Le métal liquide complète un circuit électrique secondaire.

Étape 3 : Chauffage Joule

Le métal en fusion a une résistance électrique inhérente. Lorsque le courant induit massif le traverse, cette résistance provoque une génération de chaleur rapide et intense (Loi de Joule, ou chauffage I²R). Cette chaleur est générée uniquement dans le métal à l'intérieur du canal.

Étape 4 : Circulation et agitation naturelles

Le métal surchauffé et moins dense dans le canal monte dans le creuset principal par la gorge. Le métal plus froid et plus dense du creuset descend pour prendre sa place dans le canal, créant une boucle de convection naturelle continue. Ce processus transfère efficacement la chaleur à l'ensemble du bain et fournit une action d'agitation douce et utile.

Comprendre les compromis : Fours à canal vs. fours sans noyau

La conception du four à canal lui confère des avantages et des inconvénients spécifiques, en particulier par rapport à son homologue, le four à induction sans noyau.

Pourquoi utiliser un four à canal ? Efficacité de maintien

Parce qu'un four à canal ne chauffe qu'une petite fraction du volume total de métal à un moment donné, il est extrêmement économe en énergie pour maintenir la température ou l'augmenter légèrement (surchauffe). Cela en fait la technologie préférée pour maintenir de grandes quantités de métal en fusion, comme dans les opérations de moulage sous pression ou comme tampon pour un four de fusion primaire.

La limitation critique : la nécessité d'un talon de métal en fusion

Un four à canal ne peut pas démarrer à partir d'un état froid et solide. Il nécessite une boucle continue de métal en fusion pour compléter le circuit secondaire. Cette charge initiale, appelée "talon", doit être fournie par une autre source. Tenter de démarrer avec du métal solide serait comme avoir un circuit secondaire ouvert sur un transformateur.

Quand un four sans noyau est meilleur : polyvalence de la fusion

Un four à induction sans noyau fonctionne différemment. Sa bobine primaire entoure l'ensemble du creuset, induisant des courants de Foucault dans la masse de la charge métallique. Cela lui permet de faire fondre le métal à partir d'un état solide, ce qui le rend beaucoup plus polyvalent pour la fusion de la ferraille, les changements fréquents d'alliages, et le démarrage et l'arrêt des opérations.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four à induction dépend entièrement de vos objectifs opérationnels.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion à une température constante : Le four à canal est supérieur en raison de sa haute efficacité électrique pour cette tâche spécifique.

- Si votre objectif principal est de faire fondre de la ferraille solide ou de nécessiter des arrêts fréquents et des changements d'alliages : Le four sans noyau est le choix le plus polyvalent et logique car il ne nécessite pas de talon de métal en fusion pour fonctionner.

- Si votre objectif principal est de faire fondre et de maintenir des alliages à basse température comme le zinc ou l'aluminium : Un four à canal peut être une solution tout-en-un efficace, car l'énergie requise pour la fusion est plus faible.

Comprendre cette différence fondamentale entre le chauffage ciblé d'un four à canal et le chauffage en vrac d'un four sans noyau vous permet de sélectionner la solution la plus rentable et la plus opérationnelle pour votre fonderie.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de fonctionnement | Fonctionne comme un transformateur avec une bobine primaire induisant un courant dans une boucle de canal de métal en fusion, générant de la chaleur via la loi de Joule. |

| Composants clés | Creuset principal (contient le métal), unité d'induction avec canal, ensemble transformateur (bobine et noyau de fer). |

| Processus de chauffage | Le courant induit dans le métal du canal provoque un chauffage I²R, avec une circulation naturelle transférant la chaleur au bain principal. |

| Utilisation principale | Efficace pour maintenir et surchauffer de grands volumes de métal en fusion ; nécessite un talon de métal en fusion pour démarrer. |

| Comparaison | Plus économe en énergie pour le maintien que les fours sans noyau, mais moins polyvalent pour la fusion à partir d'un état solide. |

Optimisez votre traitement des métaux avec les solutions de four avancées de KINTEK

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux divers laboratoires et installations industrielles des solutions de fours à haute température de pointe. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous ayez besoin de solutions de maintien efficaces comme les fours à canal ou d'options de fusion polyvalentes, nous pouvons adapter nos équipements pour améliorer votre efficacité opérationnelle et votre rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre application spécifique — contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision