À la base, la popularité des fours à induction dans la fabrication d'alliages découle de leur capacité unique à produire une masse fondue exceptionnellement uniforme et flexible. Ceci est réalisé grâce à une action d'agitation électromagnétique constante qui assure que chaque composant de l'alliage est parfaitement mélangé, conduisant à des résultats fiables, de haute qualité et reproductibles.

L'avantage fondamental des fours à induction n'est pas seulement de chauffer le métal, mais de le contrôler. Le même champ électromagnétique qui génère la chaleur crée également un effet d'agitation naturel, résolvant le défi essentiel d'obtenir un bain fondu parfaitement homogène – une exigence non négociable pour les alliages de haute performance.

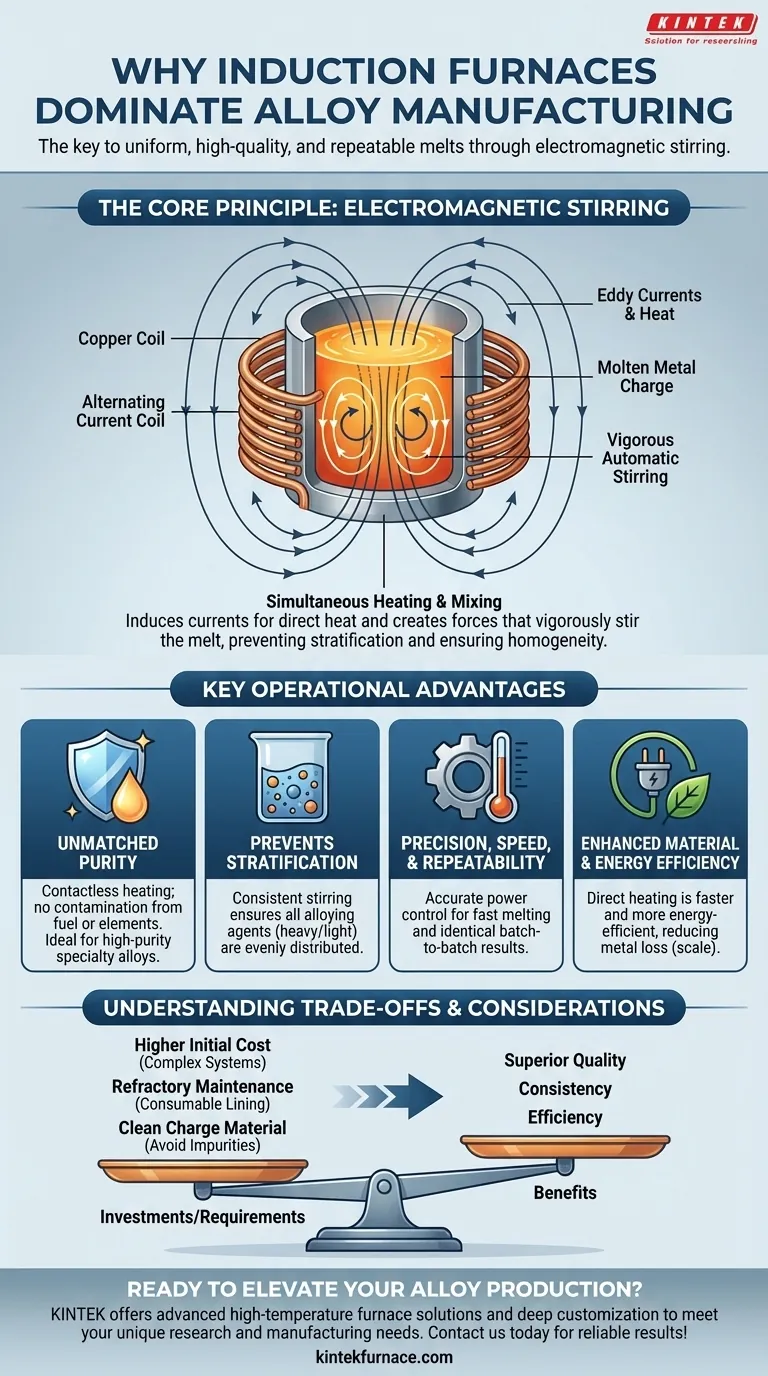

Le principe fondamental : l'agitation électromagnétique

La physique derrière un four à induction est ce qui le rend si particulièrement adapté à la création d'alliages métalliques précis. C'est un système conçu pour chauffer et mélanger simultanément.

Comment il crée une masse fondue uniforme

Un four à induction utilise un puissant courant alternatif traversant une bobine de cuivre. Cela crée un champ magnétique fort et inversé qui induit des courants électriques (courants de Foucault) directement dans la charge métallique à l'intérieur du creuset.

Ces courants génèrent une chaleur intense due à la résistance du métal, le faisant fondre. De manière critique, l'interaction du champ magnétique et des courants de Foucault produit également des forces qui agitent vigoureusement et automatiquement le métal en fusion.

Pourquoi cela est important pour les alliages

Les alliages sont fabriqués en combinant des éléments qui ont souvent des densités et des points de fusion différents. Sans un mélange adéquat, les éléments plus lourds peuvent couler et les plus légers peuvent flotter, un phénomène connu sous le nom de stratification.

L'action d'agitation naturelle et constante d'un four à induction prévient la stratification. Elle assure que tous les agents d'alliage sont répartis uniformément dans tout le bain de fusion, garantissant que le produit solidifié final est homogène et possède les propriétés souhaitées dans chaque partie.

Principaux avantages opérationnels dans la production d'alliages

Au-delà de l'action d'agitation essentielle, la technologie d'induction offre plusieurs autres avantages cruciaux pour la fabrication moderne d'alliages de haute spécification.

Pureté et propreté inégalées

Étant donné que la chaleur est générée dans le métal lui-même, il n'y a pas de contact avec les éléments chauffants ou les sous-produits de combustion comme le gaz ou le carbone. Il s'agit d'un processus de fusion propre et sans contact.

Ce manque de contamination externe est vital pour la production d'alliages de haute pureté et spéciaux où même des traces d'impuretés peuvent compromettre les propriétés mécaniques ou chimiques finales du matériau.

Précision, rapidité et reproductibilité

Les systèmes à induction permettent un contrôle très précis de la puissance d'entrée. Cela signifie que les températures de fusion peuvent être atteintes rapidement et maintenues avec précision, évitant la surchauffe et la perte d'éléments d'alliage précieux par vaporisation ou oxydation.

Ce niveau de contrôle rend le processus hautement reproductible. Une fois qu'un profil de fusion est établi pour un alliage spécifique, il peut être reproduit à l'identique, garantissant une cohérence d'un lot à l'autre et répondant aux spécifications exactes du produit à chaque fois.

Efficacité matérielle et énergétique améliorée

Le chauffage direct du métal est beaucoup plus économe en énergie que le chauffage de toute la chambre d'un four traditionnel. Cela entraîne une consommation d'énergie plus faible et des coûts opérationnels réduits.

Des temps de fusion plus rapides et un processus plus propre entraînent également moins de perte de métal par oxydation (calamine), maximisant le rendement de vos matières premières.

Comprendre les compromis et les considérations

Bien que très efficaces, les fours à induction ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Coût d'investissement initial

L'inconvénient principal de la technologie à induction est un coût d'investissement initial plus élevé par rapport aux fours traditionnels à combustible. Les alimentations électriques et les systèmes de bobines sont complexes et représentent un investissement significatif.

Sensibilité au matériau de la charge

La nature propre de la fusion par induction signifie qu'il y a peu d'opportunité de brûler les contaminants. Par conséquent, la matière première (la "charge") doit être propre et de qualité connue pour éviter d'introduire des impuretés dans l'alliage final.

Entretien du revêtement réfractaire

Le creuset, ou revêtement réfractaire, qui contient le métal en fusion est un composant consommable. La chaleur intense et l'action d'agitation provoquent l'usure, et le revêtement doit être régulièrement surveillé, réparé ou remplacé pour éviter une défaillance du four.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction doit être directement alignée sur vos priorités de production et les exigences spécifiques des alliages que vous avez l'intention de fabriquer.

- Si votre objectif principal est les alliages de haute performance et spécialisés : La pureté et l'homogénéité exceptionnelles fournies par un four à induction sont non négociables pour répondre à des spécifications strictes.

- Si votre objectif principal est les alliages de qualité standard à grand volume : La rapidité, la reproductibilité et l'efficacité énergétique de l'induction offrent des avantages concurrentiels significatifs en termes de coût et de contrôle qualité.

- Si votre objectif principal est la polyvalence à travers de nombreux types d'alliages : La flexibilité et le contrôle précis d'un four à induction vous permettent de passer facilement d'une recette d'alliage à l'autre en toute confiance.

En fin de compte, maîtriser la production d'alliages nécessite un processus qui offre un contrôle absolu, et les fours à induction offrent la voie la plus directe pour y parvenir.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Masse fondue uniforme | L'agitation électromagnétique prévient la stratification, assurant des alliages homogènes. |

| Haute pureté | Le chauffage sans contact élimine la contamination pour des fusions propres et sans impuretés. |

| Contrôle de précision | La gestion précise de la température permet des résultats reproductibles et cohérents. |

| Efficacité énergétique | Le chauffage direct réduit la consommation d'énergie et les coûts opérationnels. |

| Vitesse | Des temps de fusion rapides augmentent la productivité et le rendement matériel. |

Prêt à améliorer votre fabrication d'alliages avec précision et pureté ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation profonde pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent offrir des résultats fiables et de haute qualité pour vos besoins de production d'alliages !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance