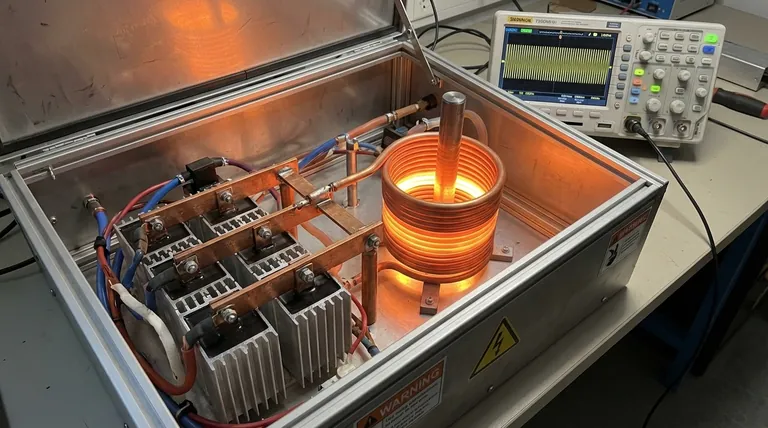

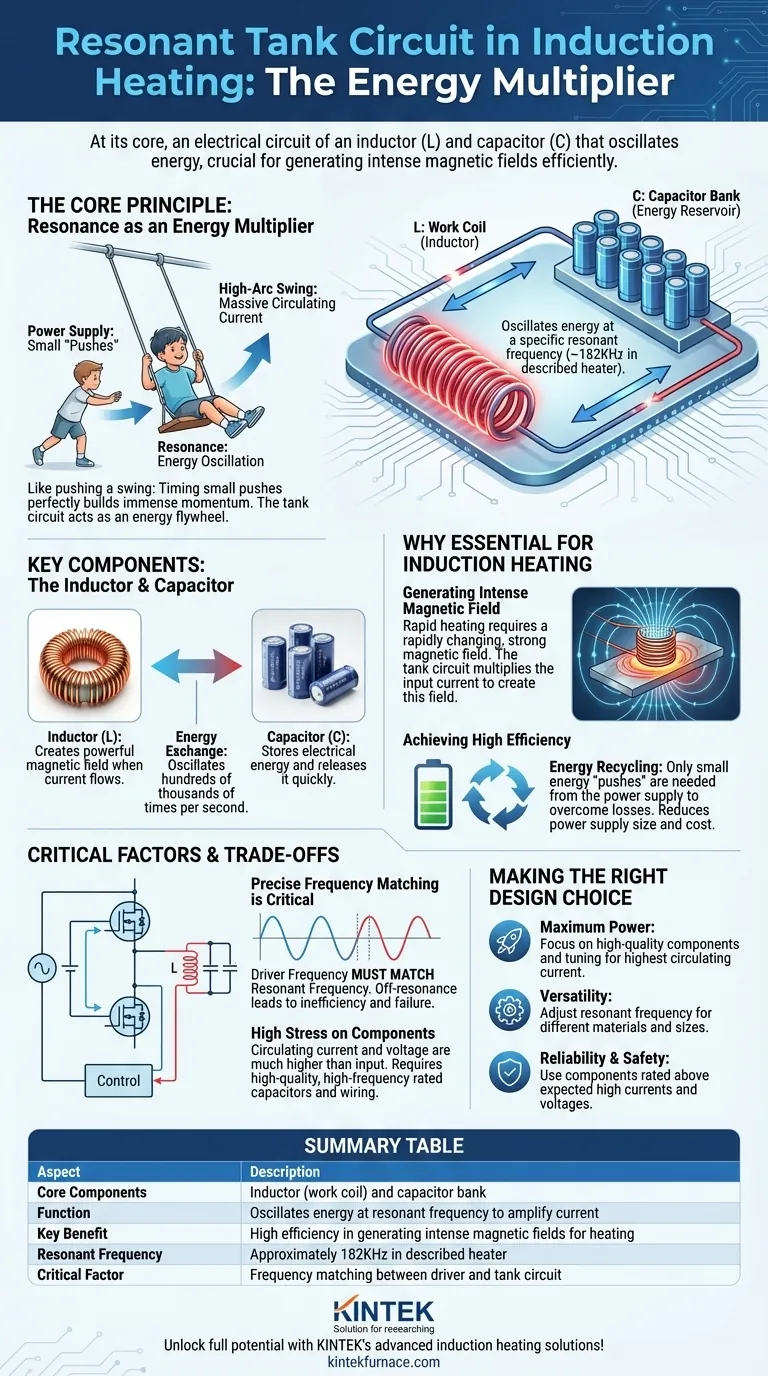

À la base, un circuit résonant en cuve est un circuit électrique composé d'une inductance (L) et d'une capacité (C) conçu pour faire osciller l'énergie à une fréquence spécifique. Dans le chauffage par induction décrit, ce circuit est formé par la bobine de travail (l'inductance) et un banc de condensateurs. Son objectif est d'accumuler et de faire circuler une quantité massive d'énergie électrique, créant le champ magnétique puissant requis pour un chauffage efficace à sa fréquence accordée d'environ 182 kHz.

Le défi fondamental du chauffage par induction est de générer un champ magnétique immense sans nécessiter une alimentation électrique prohibitivement grande. Le circuit résonant en cuve résout ce problème en agissant comme un volant d'inertie énergétique, stockant et multipliant l'énergie d'entrée en un courant interne puissant qui rend le processus de chauffage exceptionnellement efficace.

Le principe fondamental : la résonance comme multiplicateur d'énergie

Le concept de résonance est essentiel pour comprendre pourquoi un circuit en cuve est si efficace. Il permet à une petite entrée d'énergie continue de produire un effet de sortie très important, mais uniquement à une fréquence spécifique.

Qu'est-ce que la résonance ? Une analogie

Imaginez pousser un enfant sur une balançoire. Si vous poussez à des moments aléatoires, vous ne ferez pas monter la balançoire très haut. Mais si vous synchronisez vos petites poussées pour correspondre parfaitement au rythme naturel d'avant en arrière de la balançoire, chaque poussée s'ajoute à l'élan, et la balançoire monte de plus en plus haut.

Dans un appareil de chauffage par induction, l'alimentation électrique fournit les « petites poussées », et le circuit résonant en cuve est la « balançoire ». Le courant circulant massif dans la cuve est l'arc élevé de la balançoire.

Les composants clés : l'inductance et la capacité

Le circuit en cuve comporte deux parties essentielles et complémentaires.

L'inductance (L) est la bobine de travail principale du chauffage. Son rôle principal est de créer un champ magnétique puissant lorsque le courant la traverse.

Le condensateur (C) agit comme un réservoir d'énergie temporaire. Il stocke l'énergie électrique dans un champ électrique et peut la libérer très rapidement.

Comment ils fonctionnent ensemble : l'échange d'énergie

L'énergie oscille d'avant en arrière entre le condensateur et l'inductance des centaines de milliers de fois par seconde.

Le condensateur décharge son énergie stockée dans la bobine, créant un champ magnétique. Lorsque le champ s'effondre, il induit un courant qui circule pour recharger le condensateur avec la polarité opposée. Ce cycle se répète continuellement à la fréquence de résonance naturelle du circuit.

Pourquoi la résonance est essentielle pour le chauffage par induction

Sans cuve résonante, construire un appareil de chauffage par induction efficace serait irréalisable et inefficace. Le circuit en cuve est ce qui rend la technologie viable.

Générer un champ magnétique intense

Le chauffage rapide d'une pièce métallique nécessite un champ magnétique extrêmement fort et rapidement variable. Ce champ, à son tour, induit de puissants courants électriques (courants de Foucault) à l'intérieur du métal, ce qui génère de la chaleur en raison de la résistance du matériau.

La capacité du circuit en cuve à accumuler et à faire circuler un courant plusieurs fois supérieur au courant d'entrée de l'alimentation est ce qui crée cette intensité de champ magnétique nécessaire.

Atteindre une haute efficacité

Le circuit en cuve est un maître du recyclage de l'énergie. Une fois en oscillation, il n'a besoin que de petites « poussées » d'énergie de l'alimentation pour compenser la chaleur perdue dans les composants (pertes résistives).

Cela signifie que l'alimentation n'a pas besoin de fournir l'intégralité du courant massif circulant dans la cuve. Cela réduit considérablement la taille et le coût de l'alimentation et rend l'ensemble du système beaucoup plus efficace.

Le rôle du circuit de commande

Le circuit de commande est le « cerveau » de l'opération. Il pilote les transistors de puissance (tels que les MOSFET) pour qu'ils s'allument et s'éteignent à une fréquence qui correspond précisément à la fréquence de résonance du circuit en cuve.

Cette commutation synchronisée fournit les « poussées » opportunes à la balançoire, garantissant que l'énergie maximale est transférée dans le circuit en cuve pour maintenir l'oscillation.

Comprendre les compromis et les pièges

Bien que puissants, les circuits résonants exigent une conception soignée et une compréhension de leurs limites pour garantir un système sûr et fiable.

Le besoin critique d'adapter la fréquence

Le système n'est efficace que lorsque la fréquence du pilote provenant du circuit de commande correspond parfaitement à la fréquence de résonance naturelle de la cuve.

Si les fréquences ne correspondent pas, le transfert de puissance chute considérablement. C'est ce qu'on appelle fonctionner « hors résonance ». Cela peut provoquer une chaleur excessive et un stress électrique sur les composants de l'alimentation, pouvant entraîner une défaillance.

Contrainte élevée sur les composants

Le courant et la tension circulant à l'intérieur d'une cuve résonante peuvent être plusieurs fois supérieurs aux niveaux d'entrée. Cela exerce un stress extrême sur l'inductance et surtout sur les condensateurs.

L'utilisation de condensateurs bon marché et de mauvaise qualité est un point de défaillance courant. Les condensateurs doivent être spécifiquement évalués pour les applications résonantes à haute fréquence et à courant élevé afin d'éviter la surchauffe et la défaillance catastrophique.

Faire le bon choix pour votre objectif

Comprendre la fonction du circuit en cuve vous permet de prendre de meilleures décisions de conception en fonction de votre objectif spécifique.

- Si votre objectif principal est la puissance de chauffage maximale : Votre objectif est d'atteindre le courant circulant le plus élevé possible en utilisant des composants de haute qualité et à faibles pertes et en vous assurant que votre pilote est parfaitement accordé sur la fréquence de résonance de la cuve.

- Si votre objectif principal est de chauffer différents matériaux ou tailles : Vous devez concevoir un système où vous pouvez ajuster la fréquence de résonance (en modifiant la capacité ou l'inductance de la bobine) pour correspondre de manière optimale aux propriétés de chaque nouvelle pièce.

- Si votre objectif principal est la fiabilité et la sécurité : Vous devez privilégier l'utilisation de condensateurs et de câblage évalués bien au-dessus des courants et tensions attendus dans le circuit en cuve, car la résonance multipliera ces valeurs de manière significative.

En maîtrisant les principes du circuit résonant en cuve, vous libérez tout le potentiel d'un chauffage par induction efficace et puissant.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Composants de base | Inductance (bobine de travail) et banc de condensateurs |

| Fonction | Fait osciller l'énergie à la fréquence de résonance pour amplifier le courant |

| Avantage clé | Haute efficacité dans la génération de champs magnétiques intenses pour le chauffage |

| Fréquence de résonance | Environ 182 kHz dans le chauffage décrit |

| Facteur critique | Adaptation de la fréquence entre le pilote et le circuit en cuve |

Libérez tout le potentiel de votre chauffage par induction avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées

- Dans quels environnements les fours tubulaires rotatifs sont-ils considérés comme indispensables ? Essentiels pour le traitement thermique uniforme

- De quels matériaux les fours à tube rotatif sont-ils généralement construits ? Choisissez le bon tube pour votre processus

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux