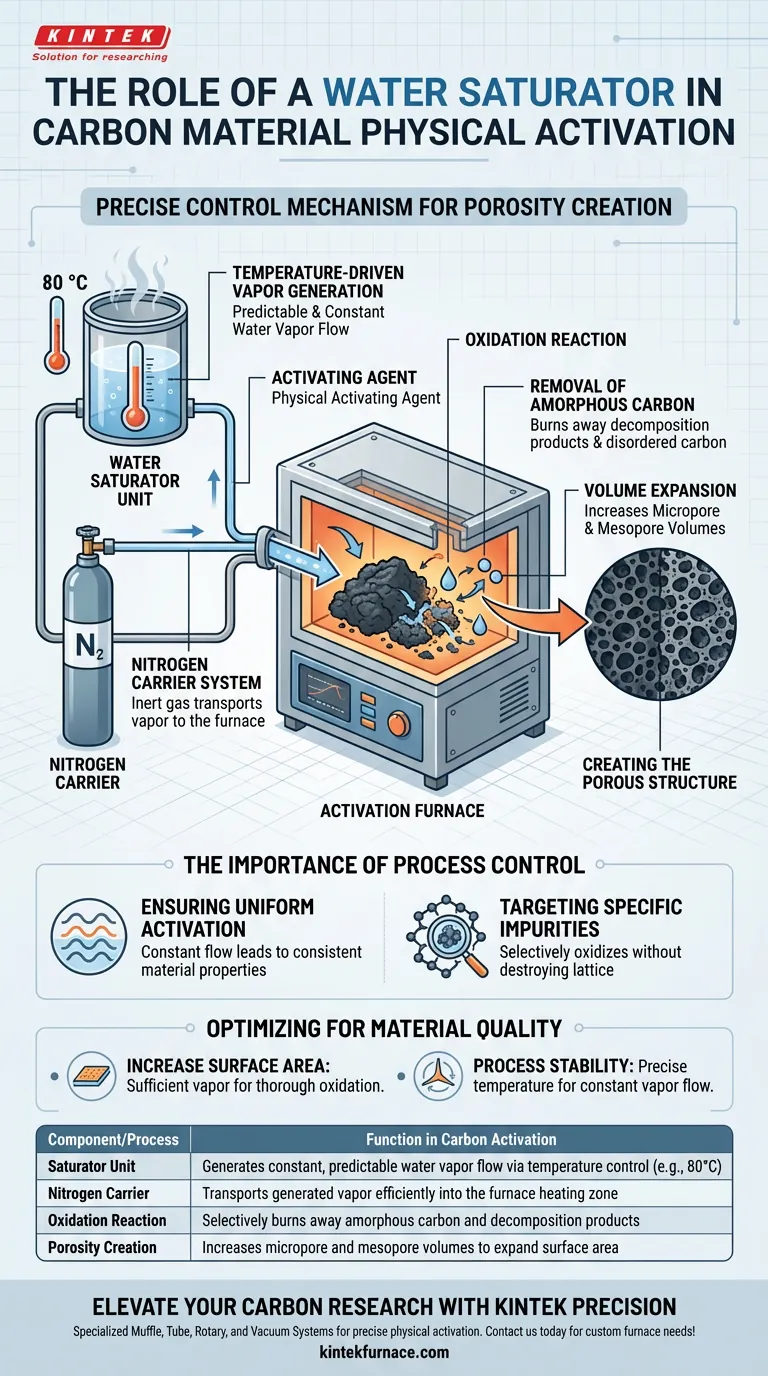

Le saturateur d'eau agit comme un mécanisme de contrôle précis pour introduire l'agent chimique nécessaire dans le processus d'activation physique. Il génère un flux continu de vapeur d'eau en maintenant l'eau à une température spécifique (par exemple, 80 °C), qui est ensuite transportée dans le four d'activation à l'aide d'azote comme gaz porteur.

Le saturateur transforme le processus d'activation d'un événement de chauffage passif en une transformation chimique active. En fournissant un flux constant de vapeur d'eau, il permet l'oxydation ciblée nécessaire pour évider la structure du carbone et créer une porosité de grande valeur.

La mécanique de la livraison

Génération de vapeur par température

Le rôle fondamental du saturateur est de créer l'agent d'activation lui-même. En contrôlant strictement la température de l'eau (par exemple, à 80 °C), l'appareil génère un flux constant et prévisible de vapeur d'eau.

Le système de portage à l'azote

La vapeur d'eau ne peut pas atteindre efficacement le matériau carboné par elle-même. Le système utilise l'azote comme gaz porteur. Ce gaz inerte entraîne la vapeur générée hors du saturateur et la délivre efficacement au cœur du four d'activation.

Création de la structure poreuse

L'agent d'activation

Une fois introduite dans le four, la vapeur d'eau sert de principal agent d'activation physique. C'est l'ingrédient actif responsable de la modification du paysage interne du matériau carboné.

Élimination du carbone amorphe

La vapeur pénètre dans la structure du carbone pour remplir une fonction spécifique : l'oxydation. Elle réagit avec et brûle les produits de décomposition indésirables et le carbone amorphe désordonné qui obstrue le matériau.

Expansion volumique

L'élimination de cette matière amorphe crée des vides là où se trouvait autrefois de la matière solide. Ce processus augmente considérablement les volumes de micropores et de mésopores, transformant le carbone dense en une structure hautement poreuse.

L'importance du contrôle du processus

Assurer une activation uniforme

La capacité du saturateur à maintenir un flux constant est essentielle au processus. Sans une génération de vapeur stable, le processus d'oxydation serait inégal, entraînant des propriétés matérielles incohérentes.

Ciblage d'impuretés spécifiques

Le processus est sélectif par conception. Le saturateur fournit l'environnement précis nécessaire pour oxyder les produits de décomposition sans détruire l'intégrité structurelle de l'ensemble du réseau carboné.

Optimisation de la qualité du matériau

Pour obtenir les meilleurs résultats dans l'activation du carbone, tenez compte des éléments suivants en fonction de la fonction du saturateur :

- Si votre objectif principal est d'augmenter la surface spécifique : Assurez-vous que le saturateur délivre suffisamment de vapeur pour oxyder complètement le carbone amorphe, car cela crée directement des micropores et des mésopores.

- Si votre objectif principal est la stabilité du processus : Privilégiez le contrôle précis de la température du saturateur pour maintenir un flux constant et ininterrompu de l'agent d'activation via le porteur d'azote.

Le saturateur d'eau n'est pas juste un humidificateur ; c'est le moteur de la porosité qui libère le potentiel de performance des matériaux carbonés.

Tableau récapitulatif :

| Composant/Processus | Fonction dans l'activation du carbone |

|---|---|

| Unité de saturation | Génère un flux de vapeur d'eau constant et prévisible via un contrôle de température (par ex. 80 °C) |

| Porteur d'azote | Transporte efficacement la vapeur générée dans la zone de chauffage du four |

| Réaction d'oxydation | Brûle sélectivement le carbone amorphe et les produits de décomposition |

| Création de porosité | Augmente les volumes de micropores et de mésopores pour augmenter la surface spécifique |

Améliorez votre recherche sur le carbone avec la précision KINTEK

Ne laissez pas une livraison de vapeur incohérente compromettre les performances de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubulaires, rotatifs et sous vide spécialisés conçus pour une activation physique précise. Que vous ayez besoin d'une configuration standard ou d'un four haute température personnalisé pour un traitement unique du carbone, notre équipe d'ingénierie fournit la stabilité et le contrôle dont votre laboratoire a besoin.

Prêt à optimiser votre processus d'activation ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs