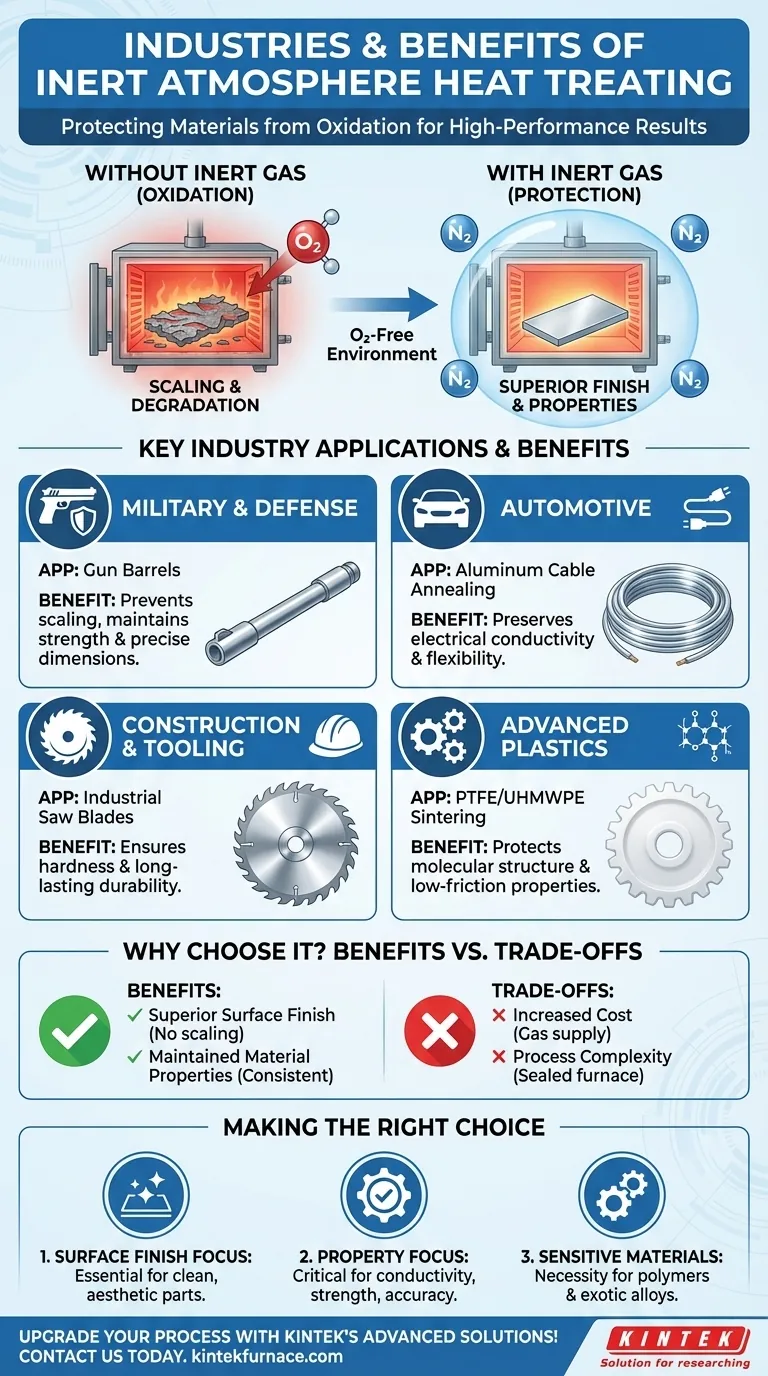

En bref, le traitement thermique sous atmosphère inerte est utilisé par les industries militaire, automobile, de la construction et des plastiques avancés. Son objectif principal est de chauffer les matériaux dans un environnement exempt d'oxygène, ce qui empêche les réactions chimiques destructrices telles que l'oxydation et préserve la qualité et les caractéristiques de performance originales du matériau.

Le principe de base est simple : chauffer un matériau dans l'air normal peut le ruiner. Le traitement thermique sous atmosphère inerte protège la finition de surface et les propriétés internes d'un matériau en remplaçant l'oxygène réactif par un gaz neutre comme l'azote pendant le processus de chauffage.

Qu'est-ce que le traitement thermique sous atmosphère inerte ?

Le traitement thermique est un processus de fabrication fondamental, mais il présente une vulnérabilité essentielle. Lorsque la plupart des matériaux sont chauffés en présence d'oxygène, ils réagissent, souvent à leur détriment. Le traitement thermique sous atmosphère inerte résout directement ce problème.

Le problème : l'oxydation à haute température

Chauffer des matériaux à l'air ambiant les expose à l'oxygène, entraînant une oxydation. Cette réaction chimique peut être très destructrice.

Pour les métaux comme l'acier, l'oxydation provoque la formation de calamine (ou écaillement) — une couche superficielle friable et cassante qui ruine la finition et peut compromettre les dimensions et la résistance de la pièce. Ce processus commence à des températures aussi basses que 450 °F (232 °C).

Pour d'autres matériaux, comme certains polymères, l'exposition à l'oxygène pendant le chauffage peut dégrader leur structure moléculaire, endommageant de façon permanente leurs propriétés uniques.

La solution : un environnement inerte contrôlé

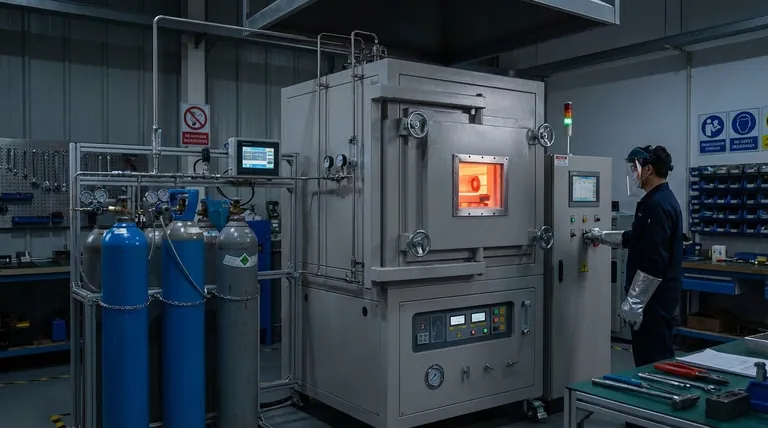

Ce processus implique de chauffer les pièces à l'intérieur d'un four scellé qui a été purgé de son oxygène.

Tout d'abord, un gaz inerte — le plus souvent de l'azote — est utilisé pour évacuer l'air riche en oxygène. Une fois que les niveaux d'oxygène sont suffisamment bas, le cycle de chauffage commence. Cette "couverture" protectrice de gaz inerte est maintenue tout au long des phases de chauffage et de refroidissement, garantissant que le matériau n'est jamais exposé à l'oxygène lorsqu'il est vulnérable.

Applications industrielles clés

Différentes industries exploitent ce processus pour résoudre des défis matériels spécifiques, protégeant ainsi leur investissement dans des composants haute performance.

Militaire et défense personnelle

Dans la fabrication de composants tels que les canons de fusil, le maintien de dimensions précises et de la résistance du matériau est non négociable. Le traitement sous atmosphère inerte empêche la formation de calamine sur l'acier, assurant l'intégrité et la performance du canon sans nécessiter de meulage ou de polissage post-traitement coûteux.

Automobile

L'industrie automobile utilise une large gamme de matériaux qui nécessitent des propriétés précises. Lors du recuit des câbles électriques en aluminium, une atmosphère inerte empêche l'oxydation de surface qui, autrement, réduirait la conductivité électrique et compromettrait la flexibilité.

Construction et outillage

Pour les outils qui dépendent de la dureté et de la finesse de coupe, comme les lames de scie industrielles, l'oxydation pendant le traitement thermique peut créer une surface fragile et faible. L'utilisation d'une atmosphère inerte préserve la dureté et la durabilité prévues de l'acier, ce qui donne un outil plus durable et plus fiable.

Plastiques avancés

Les polymères de spécialité comme le PTFE (Téflon) et le polyéthylène UHMW sont connus pour leurs surfaces à très faible friction. Cependant, ces plastiques sont facilement endommagés par l'oxygène lorsqu'ils sont chauffés. Les processus tels que le frittage, qui fusionne le plastique en poudre en une forme solide, doivent être effectués sous atmosphère inerte pour préserver la structure moléculaire du polymère et ses propriétés uniques.

Comprendre les avantages et les compromis

Bien qu'il soit très efficace, la décision d'utiliser ce processus implique de peser ses avantages distincts par rapport à sa complexité inhérente.

Avantage : Finition de surface supérieure

L'avantage le plus évident est la prévention de l'oxydation, de la formation de calamine et de la décoloration. Cela produit une finition de surface propre et brillante directement à la sortie du four, éliminant souvent le besoin d'opérations secondaires de nettoyage ou de polissage.

Avantage : Maintien des propriétés du matériau

En empêchant les réactions chimiques indésirables, le processus garantit que les propriétés mécaniques, électriques et chimiques de base du matériau restent inchangées. Le matériau que vous mettez est le matériau que vous obtenez, seule sa microstructure ayant été modifiée comme prévu.

Le compromis : coût et complexité

Le principal compromis est l'augmentation du coût et de la complexité du processus. Faire fonctionner un four scellé et payer pour un approvisionnement continu en gaz inerte comme l'azote est plus coûteux que de chauffer des pièces dans un four à air ouvert. Cela rend le processus le mieux adapté aux applications où l'intégrité du matériau et la qualité de surface sont des exigences critiques.

Faire le bon choix pour votre objectif

Décider de spécifier ou non un traitement sous atmosphère inerte dépend entièrement du résultat requis pour votre composant.

- Si votre objectif principal est la finition de surface et l'esthétique : Ce processus est essentiel pour créer des pièces propres et sans calamine qui ne nécessitent pas de polissage post-traitement.

- Si votre objectif principal est de préserver des propriétés précises : Pour les composants où la conductivité électrique, la résistance du matériau ou la précision dimensionnelle est critique, une atmosphère inerte est votre seule option fiable.

- Si votre objectif principal est le traitement de matériaux sensibles : Pour les polymères sensibles à l'oxygène ou les alliages exotiques, le traitement sous atmosphère inerte n'est pas un choix, mais une nécessité.

En fin de compte, comprendre que la chaleur et l'oxygène sont souvent des ennemis est la clé pour sélectionner le bon processus de fabrication.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages |

|---|---|---|

| Militaire et défense personnelle | Canons de fusil | Prévient la formation de calamine, maintient la résistance et les dimensions |

| Automobile | Recuit des câbles électriques en aluminium | Préserve la conductivité et la flexibilité |

| Construction et outillage | Lames de scie industrielles | Assure la dureté et la durabilité |

| Plastiques avancés | Frittage du PTFE et du polyéthylène UHMW | Protège la structure moléculaire et les propriétés de faible friction |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'intégrité et l'efficacité des matériaux dans votre industrie !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique