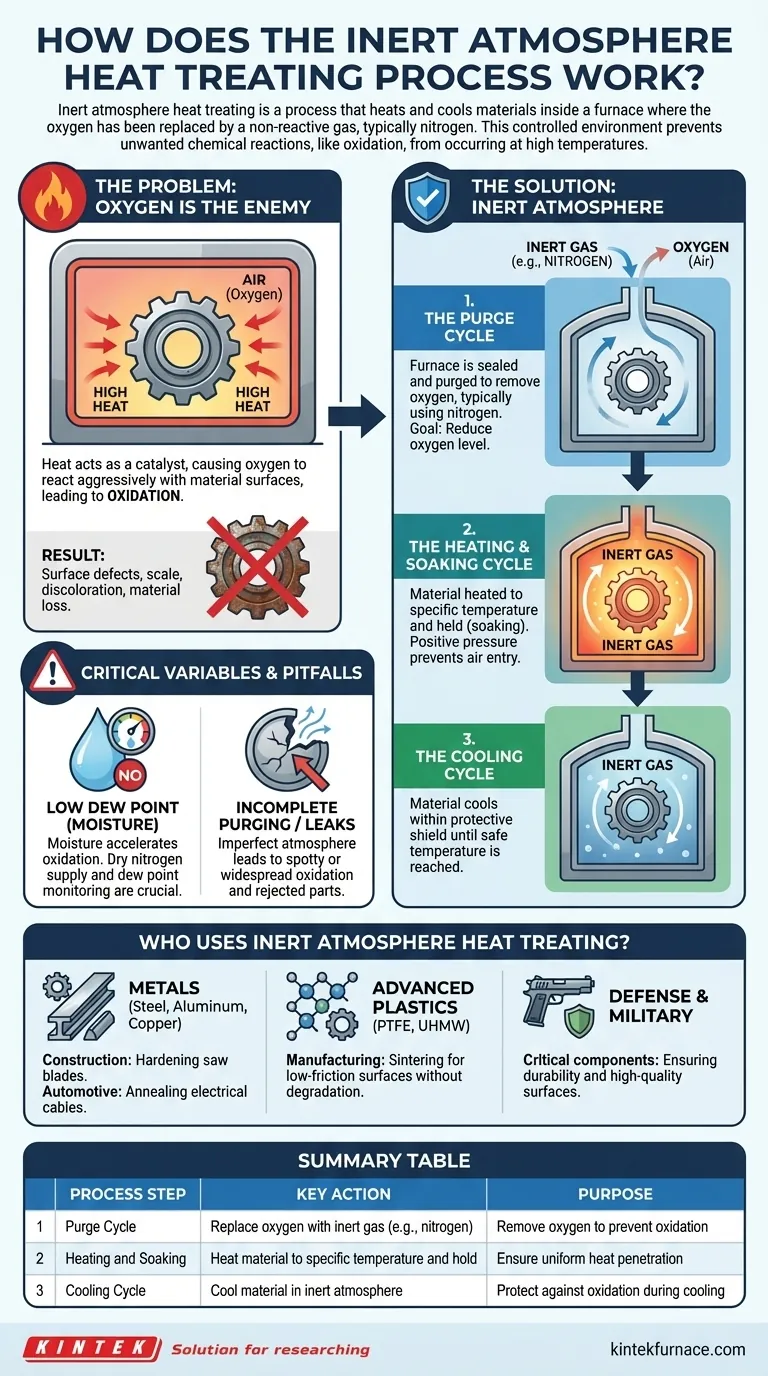

Le traitement thermique sous atmosphère inerte est un procédé qui consiste à chauffer et refroidir des matériaux à l'intérieur d'un four où l'oxygène a été remplacé par un gaz non réactif, généralement de l'azote. Cet environnement contrôlé empêche les réactions chimiques indésirables, telles que l'oxydation, de se produire à haute température. Le processus assure la préservation de la qualité de surface et des propriétés structurelles du matériau.

À la base, le traitement thermique sous atmosphère inerte vise à créer un bouclier protecteur. En éliminant l'oxygène — l'agent principal de la corrosion et des dommages de surface à haute température — vous obtenez un contrôle précis sur le résultat final du matériau, de son apparence à ses performances.

Le problème fondamental : pourquoi l'oxygène est l'ennemi

À température ambiante, l'oxygène dans l'air est relativement inoffensif pour la plupart des matériaux. Cependant, l'introduction d'une chaleur élevée modifie considérablement cette relation, transformant un environnement bénin en un environnement destructeur.

L'oxydation à haute température

La chaleur agit comme un catalyseur pour les réactions chimiques. Lorsqu'un matériau comme l'acier ou l'aluminium est chauffé à l'air libre, la température élevée provoque la réaction agressive de l'oxygène avec sa surface.

Cette réaction est connue sous le nom d'oxydation. Elle conduit à la formation d'une couche d'oxyde, qui peut aller d'une simple décoloration à une écaille épaisse et friable sur la surface de la pièce.

Les conséquences de l'oxydation

L'oxydation est rarement souhaitable. Pour l'aluminium, l'épaississement de la couche d'oxyde peut rendre la pièce inadaptée à son application prévue. Pour l'acier, cela entraîne des défauts de surface et une perte de matière.

Ces changements de surface indésirables signifient souvent que la pièce sera rejetée ou nécessitera des opérations secondaires coûteuses et chronophages telles que le meulage, le polissage ou le nettoyage chimique pour éliminer la couche endommagée.

La solution de l'atmosphère inerte : une analyse étape par étape

Le traitement thermique sous atmosphère inerte résout directement le problème d'oxydation en éliminant systématiquement l'oxygène de l'équation. Le processus suit trois phases critiques.

Étape 1 : Le cycle de purge

Avant que tout chauffage ne commence, le four est scellé et purgé avec un gaz inerte. L'azote est le choix le plus courant en raison de sa disponibilité et de son efficacité économique.

Ce « gaz de couverture » est pompé dans le four, déplaçant l'air riche en oxygène. L'objectif est de réduire le niveau d'oxygène interne à un point où il ne peut plus réagir avec le matériau pendant le chauffage.

Étape 2 : Le cycle de chauffage et de maintien en température

Une fois l'oxygène suffisamment purgé, le cycle de chauffage commence. Le matériau est porté à une température spécifique et souvent maintenu à cette température pendant une période déterminée — un processus connu sous le nom de maintien en température (soaking) — pour s'assurer que la chaleur pénètre toute la pièce.

Tout au long de cette phase, une légère pression positive du gaz inerte est maintenue à l'intérieur du four. Cela empêche tout air extérieur de s'infiltrer et de recontaminer l'environnement.

Étape 3 : Le cycle de refroidissement

L'atmosphère protectrice est maintenue même lorsque le matériau refroidit. Une pièce est souvent la plus vulnérable à l'oxydation à haute température, donc la retirer de l'environnement inerte tant qu'elle est encore chaude annulerait les avantages du processus.

Le matériau est refroidi sous le bouclier d'azote jusqu'à ce qu'il atteigne une température à laquelle il ne réagira plus avec l'air.

Pièges courants et variables critiques

Le simple fait d'utiliser un gaz inerte n'est pas suffisant. Le succès du processus dépend du contrôle minutieux des variables qui peuvent compromettre l'atmosphère protectrice.

L'importance d'un point de rosée bas

L'humidité est un accélérateur caché de l'oxydation. La quantité de vapeur d'eau dans l'atmosphère, mesurée comme le point de rosée, peut avoir un impact significatif sur la qualité finale de la surface.

Même avec des niveaux d'oxygène très bas, une teneur élevée en humidité peut augmenter la réactivité de tout oxygène restant. Pour cette raison, l'utilisation d'un apport d'azote sec et la surveillance du point de rosée sont essentielles pour obtenir les meilleurs résultats.

Purge incomplète ou fuites du four

Le point de défaillance le plus courant est une atmosphère imparfaite. Si le cycle de purge initial est trop court ou si le four présente des fuites au niveau de ses joints, de l'oxygène peut subsister dans la chambre ou y pénétrer à nouveau.

Cela entraîne une oxydation partielle ou généralisée, ce qui va à l'encontre de l'objectif du traitement et conduit souvent au rejet des pièces.

Qui utilise le traitement thermique sous atmosphère inerte ?

Ce processus est vital dans de nombreuses industries où l'intégrité des matériaux n'est pas négociable. Il est très polyvalent et applicable aux métaux comme aux polymères avancés.

Métaux : acier, aluminium et cuivre

Pour les métaux, l'objectif est souvent de préserver un fini de surface propre et brillant ou de protéger des propriétés spécifiques.

- Construction : Durcissement de l'acier pour les lames de scie sans créer de calamine.

- Automobile : Recuit (ramollissement) des câbles électriques en aluminium sans compromettre leur surface conductrice.

Plastiques avancés : PTFE et PEHD

Certains plastiques, tels que le PTFE (Téflon) et le polyéthylène à ultra-haute masse moléculaire (UHMW), sont endommagés par l'oxygène lorsqu'ils sont chauffés.

- Fabrication : Le frittage de ces plastiques dans une atmosphère d'azote est essentiel pour créer des pièces avec une surface à faible friction sans dégrader la structure du polymère.

Applications de la défense et militaires

Le processus est également utilisé pour des composants critiques où la performance et la fiabilité sont primordiales, comme la finition des canons de fusil pour assurer la durabilité et une surface de haute qualité.

Faire le bon choix pour votre matériau

Votre objectif spécifique déterminera quels aspects du processus nécessitent le plus d'attention.

- Si votre objectif principal est de préserver un fini de surface vierge : Vous devez assurer un cycle de purge approfondi et maintenir un point de rosée bas pour prévenir toute décoloration.

- Si votre objectif principal est de maintenir des propriétés mécaniques ou électriques spécifiques : Le contrôle du profil de température et de la pureté de l'atmosphère inerte est tout aussi critique pour prévenir les réactions de surface indésirables.

- Si votre objectif principal est de traiter des plastiques sensibles à la température comme le PTFE : Une atmosphère inerte n'est pas facultative ; elle est essentielle pour prévenir la dégradation du matériau et obtenir les caractéristiques souhaitées.

En contrôlant l'environnement, vous obtenez un contrôle total sur les propriétés finales et la qualité de votre matériau.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Cycle de purge | Remplacer l'oxygène par un gaz inerte (ex. : azote) | Éliminer l'oxygène pour prévenir l'oxydation |

| Chauffage et maintien | Chauffer le matériau à une température spécifique et maintenir | Assurer une pénétration uniforme de la chaleur |

| Cycle de refroidissement | Refroidir le matériau sous atmosphère inerte | Protéger contre l'oxydation pendant le refroidissement |

Prêt à améliorer votre traitement de matériaux grâce à un traitement thermique de précision ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours à vide et sous atmosphère, adaptées à des secteurs tels que l'automobile, la construction et la défense. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant des performances et une qualité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène