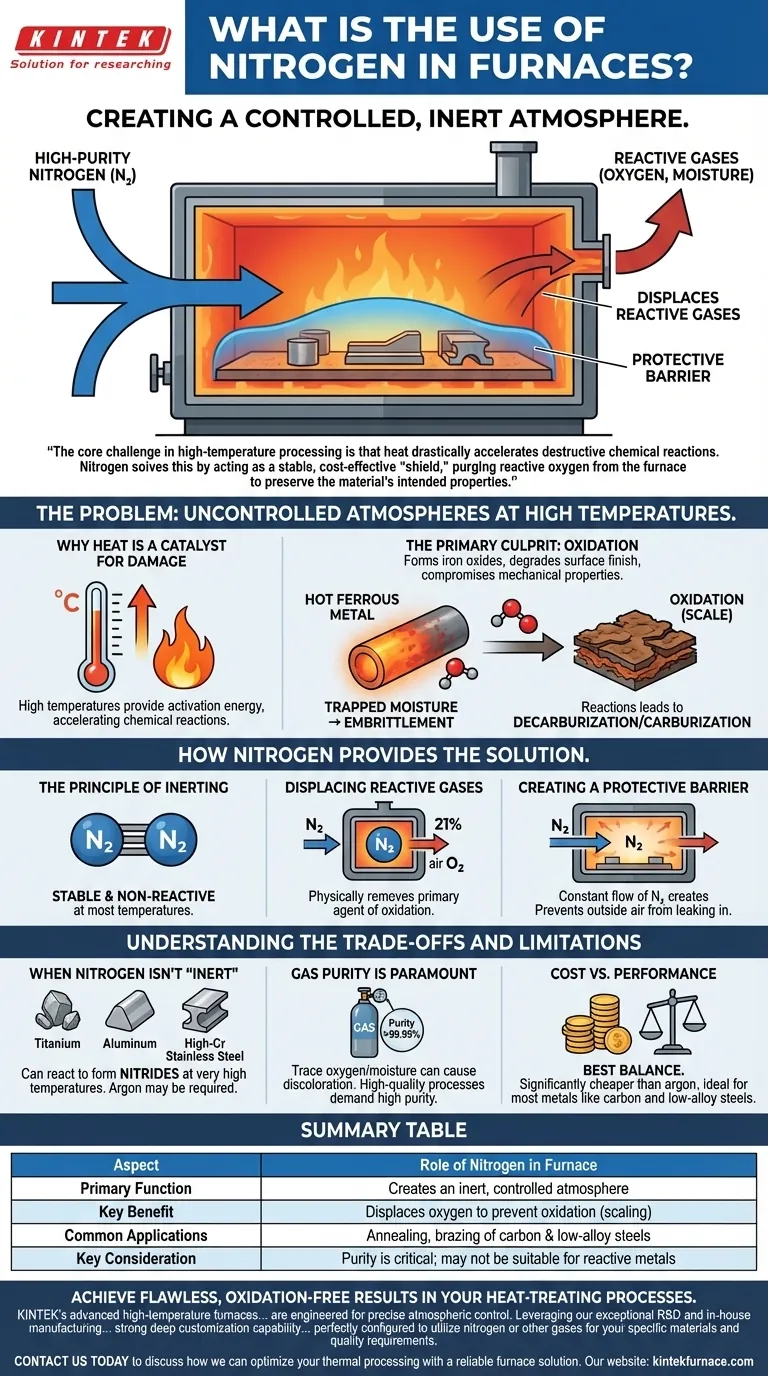

Dans les fours industriels, le rôle principal de l'azote est de créer une atmosphère contrôlée et inerte. Cet environnement conçu est essentiel pour les processus à haute température, car il déplace les gaz réactifs comme l'oxygène et l'humidité. Ce faisant, il protège les matériaux traités des réactions chimiques indésirables, principalement l'oxydation, qui autrement dégraderait leur qualité et leur intégrité.

Le défi principal du traitement à haute température est que la chaleur accélère considérablement les réactions chimiques destructrices. L'azote résout ce problème en agissant comme un "bouclier" stable et rentable, purgeant l'oxygène réactif du four pour préserver les propriétés souhaitées du matériau.

Le problème : Atmosphères incontrôlées à hautes températures

Pourquoi la chaleur est un catalyseur de dommages

Les températures élevées fournissent l'énergie d'activation nécessaire pour que les réactions chimiques se produisent rapidement. Bien que cette chaleur soit nécessaire pour des processus comme le recuit ou le brasage, elle rend également les matériaux, en particulier les métaux, très sensibles à la réaction avec l'air ambiant.

Le principal coupable : l'oxydation

La réaction la plus courante et la plus dommageable est l'oxydation. Lorsque les métaux ferreux chauds sont exposés à l'oxygène, ils forment des oxydes de fer, une couche cassante connue sous le nom de calamine. Cette calamine dégrade la finition de surface, altère les dimensions de la pièce et peut compromettre ses propriétés mécaniques.

Au-delà de la simple rouille

Une atmosphère incontrôlée peut causer d'autres problèmes en plus de l'oxydation. L'humidité piégée peut introduire de l'hydrogène, entraînant une fragilisation, et les réactions avec le carbone dans l'air ou sur le matériau peuvent entraîner une décarburation ou une carburation involontaire, affaiblissant le produit final.

Comment l'azote apporte la solution

Le principe de l'inertage

Le gaz azote (N₂) est composé de deux atomes d'azote liés par une liaison triple très forte. Cette liaison rend la molécule exceptionnellement stable et non réactive (inerte) aux températures utilisées pour la plupart des applications courantes de traitement thermique.

Déplacement des gaz réactifs

La stratégie fondamentale est le déplacement de gaz. En alimentant continuellement de l'azote de haute pureté dans un four scellé, l'air ambiant plus léger — qui contient environ 21 % d'oxygène — est purgé et expulsé. Cela élimine physiquement l'agent principal de l'oxydation de l'environnement de la pièce.

Création d'une barrière protectrice

Ce flux constant d'azote crée une pression positive à l'intérieur du four, formant une couverture protectrice autour des matériaux. Cette barrière empêche tout air extérieur de s'infiltrer, garantissant que les pièces restent dans un environnement non réactif tout au long du cycle de chauffage et de refroidissement.

Comprendre les compromis et les limitations

Quand l'azote n'est pas "inerte"

Bien que très stable, l'azote peut réagir avec certains éléments à très hautes températures. Des métaux comme le titane, l'aluminium et certains aciers inoxydables à haute teneur en chrome peuvent former des nitrures à leur surface. Dans ces cas spécifiques, un gaz plus véritablement inerte comme l'argon peut être nécessaire.

La pureté du gaz est primordiale

L'efficacité d'une atmosphère d'azote est directement liée à sa pureté. Même des traces d'oxygène résiduel ou d'humidité dans l'alimentation en azote peuvent suffire à provoquer une décoloration ou une légère oxydation sur les matériaux sensibles. Les processus de haute qualité exigent de l'azote de haute pureté.

Coût vs performance

L'azote est de loin le choix le plus courant pour les atmosphères de four car il offre le meilleur équilibre entre coût et performance. Il est nettement moins cher que l'argon, ce qui en fait la solution économique pour le traitement de la grande majorité des métaux courants, en particulier les aciers au carbone et faiblement alliés.

Faire le bon choix pour votre processus

Le contrôle de l'atmosphère du four n'est pas une réflexion après coup ; c'est une variable de processus fondamentale. Votre choix de gaz dépend entièrement de vos matériaux et de vos exigences de qualité.

- Si votre objectif principal est de prévenir l'oxydation sur les métaux ferreux courants : L'azote est la solution standard de l'industrie et la plus rentable pour créer une atmosphère protectrice.

- Si vous travaillez avec des métaux réactifs comme le titane ou à des températures extrêmes : Vous devez évaluer le risque de formation de nitrures et envisager d'utiliser un gaz plus inerte comme l'argon.

- Si la qualité et la cohérence du produit final sont essentielles : Spécifiez et surveillez toujours la pureté de votre alimentation en azote pour contrôler les niveaux d'oxygène et d'humidité résiduels.

Maîtriser l'atmosphère de votre four est essentiel pour obtenir des résultats reproductibles et de haute qualité dans tout processus thermique.

Tableau récapitulatif :

| Aspect | Rôle de l'azote dans le four |

|---|---|

| Fonction principale | Crée une atmosphère inerte et contrôlée |

| Avantage clé | Déplace l'oxygène pour prévenir l'oxydation (formation de calamine) |

| Applications courantes | Recuit, brasage des aciers au carbone et faiblement alliés |

| Considération clé | La pureté est essentielle ; peut ne pas convenir aux métaux réactifs (par exemple, le titane) |

Obtenez des résultats impeccables et sans oxydation dans vos processus de traitement thermique. Les fours haute température avancés de KINTEK, y compris nos fours à atmosphère et à tube, sont conçus pour un contrôle atmosphérique précis. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions robustes pour divers laboratoires. Notre forte capacité de personnalisation approfondie garantit que votre four est parfaitement configuré pour utiliser l'azote ou d'autres gaz pour vos matériaux et exigences de qualité spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre traitement thermique avec une solution de four fiable. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances