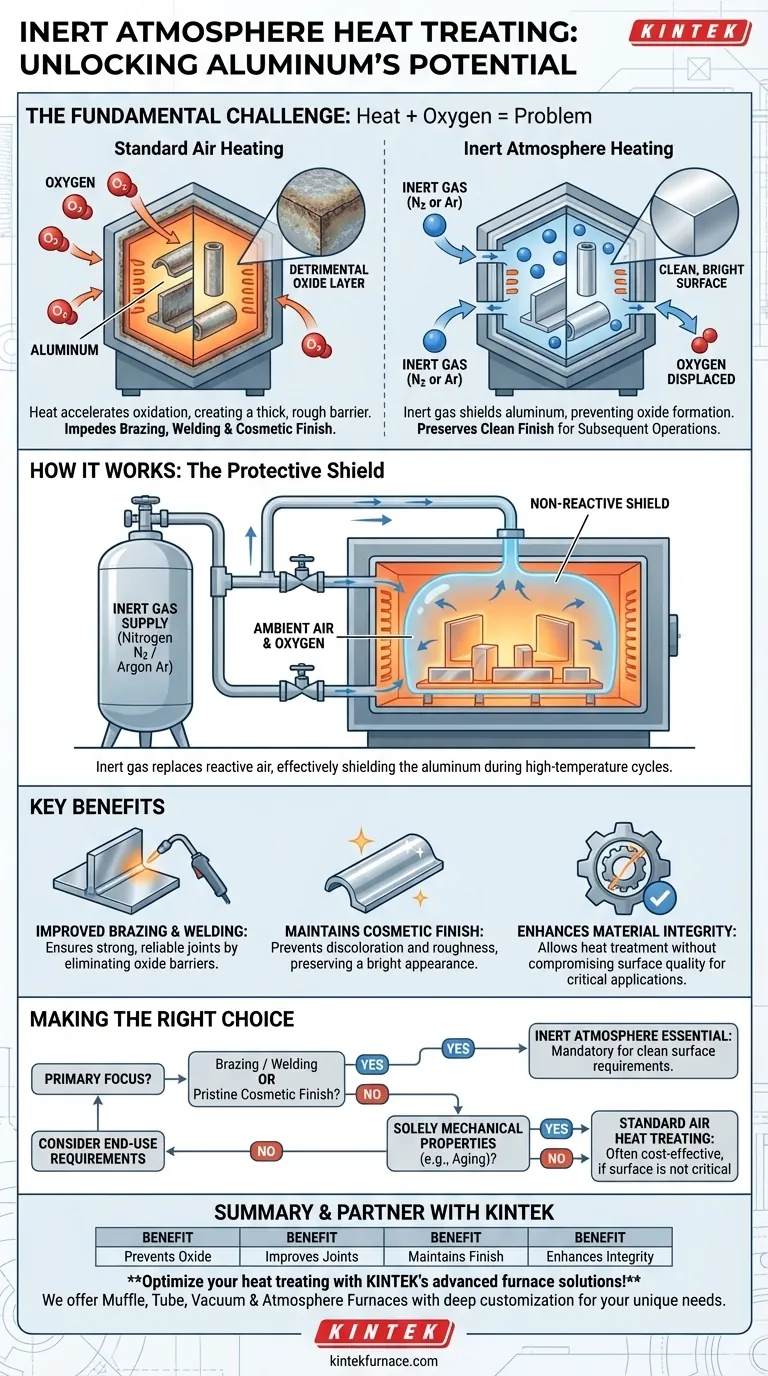

Essentiellement, le traitement thermique sous atmosphère inerte bénéficie à l'aluminium en empêchant la formation d'une couche d'oxyde épaisse et préjudiciable sur sa surface. En remplaçant l'air réactif par un gaz neutre comme l'azote ou l'argon, le processus préserve la finition propre du matériau et garantit qu'il reste adapté aux opérations ultérieures critiques comme le brasage et le soudage.

Le défi fondamental du traitement thermique de l'aluminium est que la chaleur même nécessaire pour modifier ses propriétés mécaniques accélère également sa réaction avec l'oxygène. Une atmosphère inerte protège l'aluminium, permettant à la chaleur de faire son travail sans compromettre l'intégrité et la qualité de la surface du matériau.

Le défi fondamental : Aluminium et oxygène

Le traitement thermique de l'aluminium à l'air ambiant crée un conflit. L'objectif est d'améliorer la structure interne du métal, mais le processus peut par inadvertance endommager sa surface externe.

La couche d'oxyde protectrice devenue problématique

À température ambiante, l'aluminium forme naturellement une couche d'oxyde d'aluminium très fine, résistante et transparente. Cette couche est en fait bénéfique, car elle passive la surface et protège le métal de la corrosion.

L'impact destructeur de la chaleur

Lorsqu'il est chauffé aux températures requises pour des processus comme le recuit, le traitement en solution ou le vieillissement, le taux d'oxydation augmente considérablement. Cette couche autrefois mince et protectrice se transforme rapidement en un revêtement épais, rugueux et décoloré.

Pourquoi une couche d'oxyde épaisse est préjudiciable

Cette croissance incontrôlée de l'oxyde est un problème important pour les applications haute performance. Elle agit comme une barrière qui peut entraver les étapes de fabrication ultérieures et compromettre la qualité du composant final.

Plus précisément, elle empêche l'écoulement et l'adhérence corrects des métaux d'apport pendant le brasage et le soudage, ce qui peut entraîner des joints faibles ou défectueux. Elle crée également une mauvaise finition esthétique et peut même affecter les dimensions finales des pièces de précision.

Comment les atmosphères inertes apportent la solution

Le principe du traitement thermique sous atmosphère inerte est d'éliminer le réactif — l'oxygène — de l'environnement.

Le principe du déplacement

Dans ce processus, la chambre du four est purgée de l'air normal et remplie d'un gaz inerte, ou non réactif. Ce gaz déplace l'oxygène, créant un environnement neutre.

Créer un bouclier non réactif

En l'absence d'oxygène pour réagir avec l'aluminium chaud, la couche d'oxyde destructrice ne peut pas se former. La surface de l'aluminium est effectivement protégée, restant propre et brillante tout au long du cycle à haute température.

Gaz couramment utilisés

Le gaz le plus courant à cette fin est l'azote, qui est très efficace et relativement peu coûteux. Pour les applications extrêmement sensibles où même des traces de réactions avec l'azote sont une préoccupation, l'argon est utilisé, bien qu'il soit plus coûteux.

Comprendre les compromis et les considérations

Bien que très efficace, le traitement thermique sous atmosphère inerte n'est pas une solution universelle. La décision de l'utiliser implique d'équilibrer les exigences techniques avec les réalités économiques.

Coût vs. Bénéfice

Le compromis principal est le coût. Les fours sous atmosphère inerte sont plus complexes, et la consommation continue d'azote ou d'argon de haute pureté ajoute une dépense opérationnelle significative par rapport au traitement dans un four à air libre.

La pureté du gaz est essentielle

L'efficacité du processus dépend entièrement de la pureté de l'atmosphère inerte. Toute fuite permettant à l'air de pénétrer dans le four ou l'utilisation d'un gaz de faible pureté peut compromettre les résultats et annuler le bénéfice.

Quand cela peut ne pas être nécessaire

Pour les applications où la finition de surface n'est pas une exigence esthétique ou fonctionnelle, et où aucun brasage ou soudage post-traitement n'est prévu, un traitement standard à l'air est souvent suffisant. Si le seul but est de modifier les propriétés mécaniques en vrac, le coût supplémentaire d'une atmosphère inerte peut ne pas être justifié.

Faire le bon choix pour votre application

La décision de spécifier ou non une atmosphère inerte dépend entièrement des exigences d'utilisation finale du composant en aluminium.

- Si votre objectif principal est le brasage ou le soudage : Le traitement sous atmosphère inerte est essentiel pour garantir une surface propre et sans oxyde pour un joint solide et fiable.

- Si votre objectif principal est une finition cosmétique impeccable : L'utilisation d'une atmosphère inerte est le moyen le plus fiable de prévenir la décoloration due à la chaleur et de maintenir une surface brillante et propre.

- Si votre objectif principal porte uniquement sur les propriétés mécaniques (par exemple, le vieillissement) sans exigences critiques de surface : Le traitement thermique standard à l'air peut être la solution la plus rentable.

En comprenant le rôle de l'atmosphère du four, vous pouvez contrôler le résultat de votre traitement thermique pour vous assurer que le composant final respecte toutes ses spécifications.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Prévient la formation d'oxyde | Protège l'aluminium de l'oxygène, évitant les couches d'oxyde épaisses et préjudiciables pendant le chauffage. |

| Améliore le brasage/soudage | Assure des surfaces propres pour des joints solides et fiables en éliminant les barrières d'oxyde. |

| Maintient la finition esthétique | Préserve l'aspect brillant et propre en prévenant la décoloration et la rugosité. |

| Améliore l'intégrité du matériau | Permet le traitement thermique sans compromettre la qualité de surface pour les applications critiques. |

Optimisez votre traitement thermique de l'aluminium avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des fours à haute température tels que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à obtenir des résultats supérieurs en brasage, soudage et intégrité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance