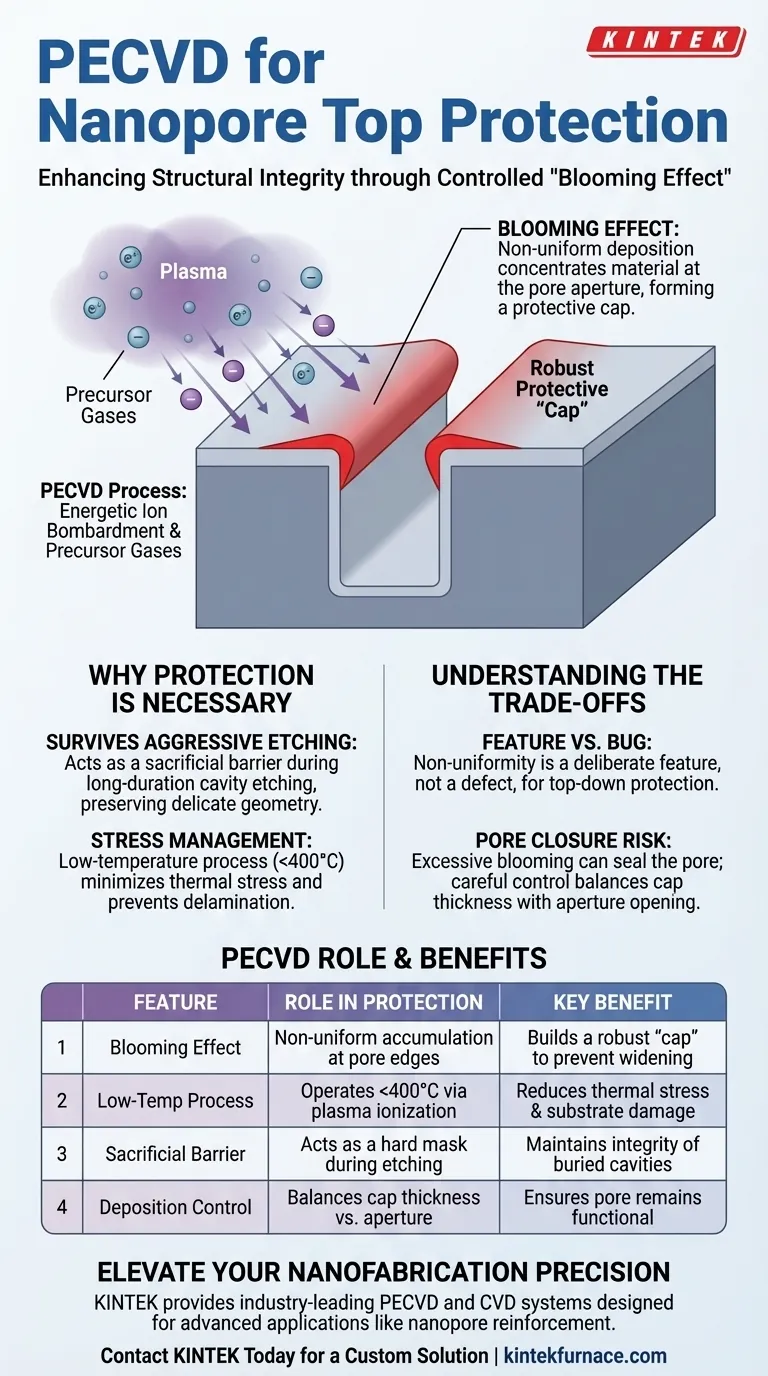

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) sert principalement de mécanisme de renforcement structurel pour les nanopores en créant intentionnellement un "capuchon" robuste à l'ouverture du pore. Contrairement aux techniques de dépôt standard où l'uniformité parfaite est souvent l'objectif, cette application exploite l'"effet de floraison" – une caractéristique de dépôt non uniforme – pour construire une couche d'oxyde plus épaisse spécifiquement aux coins supérieurs des bords du pore.

Point essentiel : La valeur du PECVD dans ce contexte réside dans sa non-uniformité spécifique. En générant un "effet de floraison", le système concentre l'accumulation de matériau à l'ouverture du pore, créant un capuchon protecteur qui empêche la fracture de la membrane et l'élargissement involontaire du pore lors des processus de gravure agressifs ultérieurs.

La mécanique de la protection supérieure

Utilisation de l'effet de floraison

Le principal mécanisme d'amélioration de la protection supérieure est un phénomène connu sous le nom d'effet de floraison. Pendant le processus de dépôt, le système PECVD crée une accumulation non uniforme de matériau.

Le système dépose une couche d'oxyde nettement plus épaisse aux coins supérieurs du nanopore par rapport aux parois latérales ou au fond. Cela se traduit par un surplomb ou une structure "en forme de capuchon" qui protège efficacement les bords vulnérables du pore.

Prévention de la dégradation structurelle

Ce capuchon renforcé est essentiel pour maintenir l'intégrité du nanopore. Sans cette protection supérieure spécialisée, les bords du pore seraient susceptibles à l'érosion.

Plus précisément, le capuchon empêche la rupture de la membrane de la couche supérieure et l'augmentation du diamètre du pore. Cette rigidité structurelle est essentielle pour garantir le bon fonctionnement du dispositif après fabrication.

Pourquoi cette protection est nécessaire

Survivre à une gravure de longue durée

La fabrication de nanopores implique souvent la libération de cavités enfouies sous la couche de surface. Cela nécessite des processus de gravure de longue durée chimiquement agressifs.

Le capuchon déposé par PECVD agit comme une barrière sacrificielle ou un masque dur pendant ces étapes. Il garantit que l'agent de gravure agit sur la cavité inférieure sans détruire la géométrie délicate de l'ouverture du pore au-dessus.

Gestion du stress

Le processus PECVD fonctionne à des températures relativement basses (généralement inférieures à 400 °C) car le plasma fournit l'énergie nécessaire aux réactions chimiques plutôt que la chaleur thermique.

Ce faible budget thermique entraîne des films avec une contrainte interne plus faible. Un capuchon protecteur à faible contrainte est moins susceptible de se fissurer ou de se délaminer du substrat, garantissant ainsi davantage la fiabilité de la protection du nanopore.

Contexte du processus de dépôt

Génération de plasma et ionisation

Pour réaliser ce dépôt, le système introduit des gaz précurseurs (tels que le silane et l'ammoniac) dans une chambre à vide. Un champ électrique crée un plasma, ionisant ces gaz en électrons et ions excités.

Bombardement de surface énergétique

Le substrat est bombardé par ces ions énergétiques. Cette interaction de haute énergie permet l'accumulation précise, bien que non uniforme, du film d'oxyde.

La physique spécifique de la manière dont ces ions arrivent à l'ouverture – souvent avec une directionnalité en ligne de mire – contribue à l'accumulation souhaitée aux coins (l'effet de floraison) plutôt qu'à l'intérieur du pore.

Comprendre les compromis

Non-uniformité : caractéristique ou défaut

Dans de nombreuses applications de semi-conducteurs, la non-uniformité est considérée comme un défaut. Cependant, dans la protection des nanopores, il s'agit d'une caractéristique délibérée.

Il est important de reconnaître que cet effet de "floraison" limite la capacité du système à recouvrir uniformément les parois intérieures du pore. Au fur et à mesure que le capuchon se développe, il masque l'intérieur, réduisant les taux de dépôt à l'intérieur de la cavité.

Risques de fermeture de pore

Si le processus de dépôt n'est pas soigneusement contrôlé, l'effet de floraison peut devenir trop prononcé. Cela pourrait potentiellement sceller complètement l'ouverture du pore avant la fin du processus.

Les opérateurs doivent équilibrer la nécessité d'un capuchon protecteur épais avec l'exigence de maintenir le nanopore ouvert pour son objectif fonctionnel.

Faire le bon choix pour votre objectif

Lors de l'intégration du PECVD dans votre flux de fabrication, tenez compte de vos contraintes principales :

- Si votre objectif principal est de protéger la géométrie du pore pendant la gravure : fiez-vous à l'"effet de floraison" du PECVD pour créer un capuchon épais et sacrificiel aux coins de l'ouverture.

- Si votre objectif principal est de recouvrir uniformément les parois intérieures : vous devrez peut-être évaluer le dépôt de couches atomiques (ALD) à la place, car le PECVD est optimisé ici pour une protection en ligne de mire de haut en bas.

- Si votre objectif principal est la préservation du substrat : utilisez le PECVD pour sa capacité à déposer des films de haute qualité à des températures suffisamment basses pour éviter les dommages thermiques aux couches sous-jacentes sensibles.

Le PECVD transforme la responsabilité potentielle du dépôt non uniforme en un atout essentiel, protégeant les nanostructures délicates grâce à une accumulation stratégique de matériaux.

Tableau récapitulatif :

| Caractéristique | Rôle dans la protection des nanopores | Avantage clé |

|---|---|---|

| Effet de floraison | Crée une accumulation de matériau non uniforme aux bords du pore | Construit un 'capuchon' robuste pour éviter l'élargissement |

| Processus à basse température | Fonctionne en dessous de 400 °C en utilisant l'ionisation par plasma | Réduit le stress thermique et les dommages au substrat |

| Barrière sacrificielle | Agit comme un masque dur pendant la gravure de longue durée | Maintient l'intégrité structurelle des cavités enfouies |

| Contrôle du dépôt | Équilibre l'épaisseur du capuchon par rapport à l'ouverture de l'aperture | Garantit que le pore reste fonctionnel et ouvert |

Élevez la précision de votre nanofabrication

Ne laissez pas une gravure agressive compromettre vos nanostructures délicates. KINTEK fournit des systèmes PECVD et CVD leaders de l'industrie, spécialement conçus pour vous offrir le contrôle nécessaire aux applications avancées telles que le renforcement des nanopores.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques en laboratoire. Que vous gériez le stress dans les films minces ou que vous exploitiez l'effet de floraison pour une protection supérieure, notre équipe technique est prête à vous aider à optimiser vos résultats.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est l'avantage du nettoyage plasma dans les systèmes PECVD ? Augmentez le rendement grâce au nettoyage in-situ automatisé

- Quelles sont les limitations du PECVD par rapport au CVD ? Compromis clés en matière de qualité et de performance des films

- Quels avantages le PECVD offre-t-il par rapport au CVD ? Températures plus basses, applications plus larges

- Quels facteurs faut-il prendre en compte lors du choix entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt pour votre laboratoire

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quelle est la plage de pression de dépôt pour les équipements PECVD ? Optimiser la qualité du film et la vitesse de dépôt

- Comment les principes techniques du PECVD et du CVD diffèrent-ils ? Découvrez les différences clés dans les sources d'énergie

- Quel rôle l'environnement sous vide joue-t-il dans le PECVD ? Débloquez des couches minces de haute qualité grâce à un contrôle de précision