Le choix entre le CVD et le PECVD est une décision d'ingénierie critique qui repose sur trois facteurs principaux : la température de dépôt requise, les propriétés finales du film souhaitées et le coût total de production. Bien que les deux soient des méthodes de dépôt chimique en phase vapeur, le PECVD utilise le plasma pour permettre des réactions à des températures beaucoup plus basses, ce qui le rend adapté aux substrats sensibles à la chaleur et souvent plus rentable. Le CVD traditionnel repose sur une énergie thermique élevée, ce qui est idéal pour créer des films de haute pureté sur des matériaux robustes, mais cela a un coût plus élevé.

Le compromis fondamental est le suivant : le CVD traditionnel utilise une chaleur élevée pour obtenir une pureté élevée, tandis que le PECVD utilise le plasma pour obtenir une grande polyvalence et un faible coût à basse température. La tolérance à la chaleur de votre substrat et le budget de votre projet seront les facteurs déterminants les plus importants.

Comprendre les mécanismes fondamentaux : Chaleur contre Plasma

Pour prendre une décision éclairée, vous devez d'abord comprendre la différence fondamentale dans la manière dont chaque processus entraîne la réaction chimique nécessaire au dépôt du film.

Comment fonctionne le CVD traditionnel

Le dépôt chimique en phase vapeur (CVD) traditionnel est un processus thermochimique. Il utilise des températures élevées, souvent comprises entre plusieurs centaines et plus de mille degrés Celsius, pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs.

Ces molécules de gaz réactives se déposent ensuite sur le substrat chauffé, formant un film mince solide. Le processus se déroule généralement sous un léger vide ou à pression normale.

Comment fonctionne le PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise une source d'énergie différente : le plasma. Un champ électrique est utilisé pour exciter les gaz précurseurs, créant un mélange d'électrons à haute énergie, d'ions et de radicaux libres.

Ce plasma énergisé entraîne les réactions chimiques, leur permettant de se produire à des températures beaucoup plus basses, de la température ambiante jusqu'à quelques centaines de degrés Celsius. Cette différence unique est la source de la plupart des avantages distincts du PECVD.

Facteurs clés dans votre décision

Votre choix sera finalement guidé par les contraintes et les objectifs spécifiques de votre application. Examinons les facteurs les plus importants.

Facteur 1 : Température de dépôt et compatibilité du substrat

C'est souvent le premier et le plus critique des filtres. La température du processus dicte les matériaux que vous pouvez revêtir.

Le processus à basse température du PECVD le rend idéal pour revêtir des substrats sensibles à la chaleur comme les plastiques, les polymères et d'autres matériaux qui seraient endommagés ou dégradés par la chaleur élevée du CVD traditionnel.

L'exigence de haute température du CVD limite son utilisation aux substrats thermiquement robustes, tels que les plaquettes de silicium, les céramiques et certains métaux qui peuvent résister à la chaleur intense sans se déformer ou fondre.

Facteur 2 : Propriétés et qualité du film

Les propriétés finales du film déposé, telles que sa pureté, sa densité, son épaisseur et sa contrainte interne, sont directement influencées par la méthode de dépôt.

Le PECVD produit généralement des films avec une bonne uniformité, une densité élevée et moins de trous d'épingle. La température plus basse réduit la contrainte thermique et le désaccord de réseau entre le film et le substrat. Il excelle dans la création de films barrières nano-minces (50 nm et plus) avec des propriétés hautement ajustables telles que l'hydrophobie.

Le CVD est capable de produire des films de très haute qualité et de haute pureté. Cependant, les températures élevées peuvent introduire une contrainte thermique importante, provoquant potentiellement des défauts ou une mauvaise adhérence si le coefficient de dilatation thermique du film et du substrat ne sont pas bien assortis. Le processus a également tendance à créer des films plus épais, avec un minimum d'environ 10 micromètres souvent nécessaire pour une haute intégrité.

Facteur 3 : Vitesse de dépôt et coût

Pour tout environnement de production, le temps et l'argent sont primordiaux.

Le PECVD est généralement l'option la plus rentable. Ses températures de fonctionnement plus basses se traduisent directement par une consommation d'énergie réduite. De plus, il permet souvent des temps de dépôt plus rapides et l'utilisation de précurseurs moins chers, réduisant ainsi les coûts de production.

Le CVD est généralement un processus plus coûteux. La chaleur élevée nécessite un apport énergétique important et le processus peut avoir de longs temps de dépôt. Les précurseurs spécialisés requis pour les films de haute pureté peuvent également être coûteux.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Une évaluation objective nécessite de reconnaître les inconvénients de chaque méthode.

Inconvénients du PECVD

Les principaux compromis pour le PECVD concernent la robustesse du film. Bien que polyvalents, les films peuvent avoir des performances de barrière plus faibles par rapport à des méthodes spécialisées comme le dépôt de Parylène.

De plus, les films PECVD sont souvent plus tendres et peuvent avoir une résistance à l'usure limitée. Enfin, l'utilisation de certains gaz précurseurs, en particulier les gaz halogénés, peut soulever des préoccupations de santé ou environnementales qui doivent être gérées.

Inconvénients du CVD

Le principal inconvénient du CVD est le coût, entraîné par une consommation d'énergie élevée et de longs temps de processus. La chaleur intense entraîne également une durée de vie opérationnelle limitée pour l'équipement lui-même, car les composants souffrent du vieillissement dû à la contrainte thermique et à l'oxydation.

Comme les films PECVD, certains revêtements CVD peuvent également présenter une faible résistance à l'usure, ce qui les rend inappropriés pour certaines applications extérieures ou à contact élevé.

Faire le bon choix pour votre application

Pour choisir le processus correct, ancrez votre décision dans l'objectif principal de votre projet.

- Si votre objectif principal est l'efficacité des coûts et le revêtement de matériaux sensibles à la chaleur : Le PECVD est le choix évident en raison de son processus à basse température, de sa consommation d'énergie réduite et de ses vitesses de dépôt plus rapides.

- Si votre objectif principal est d'obtenir la plus haute pureté de film possible sur un substrat thermiquement robuste : Le CVD traditionnel est souvent la méthode supérieure, à condition que vous puissiez tolérer les coûts plus élevés et le potentiel de contrainte thermique.

- Si votre objectif principal est de créer des films fonctionnels minces, à faible contrainte et hautement personnalisés : Le PECVD offre une flexibilité inégalée pour concevoir des propriétés spécifiques telles que l'hydrophobie ou la protection UV à l'échelle nanométrique.

En fin de compte, votre décision dépend de l'alignement des contraintes matérielles et du budget de votre application avec le régime de chaleur élevée et de haute pureté du CVD ou la nature polyvalente, à basse température et rentable du PECVD.

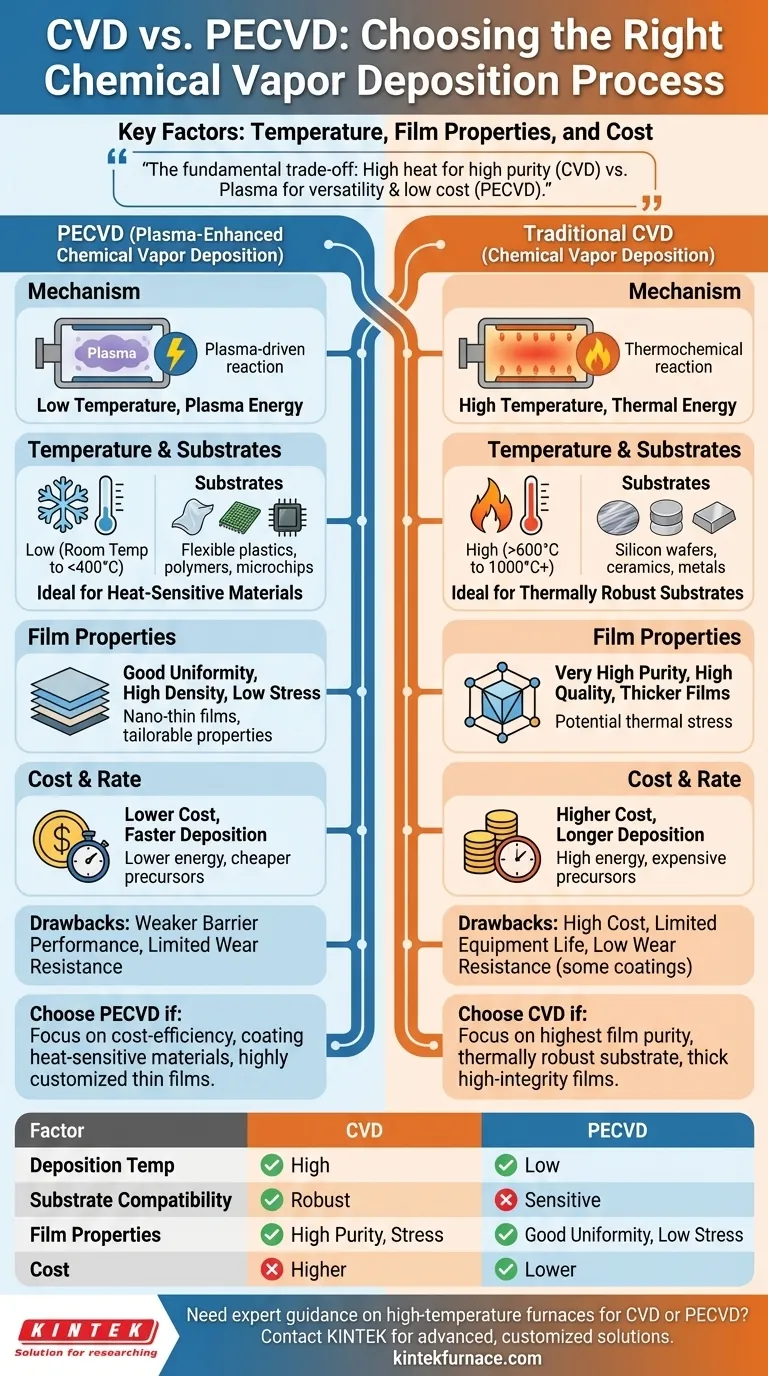

Tableau récapitulatif :

| Facteur | CVD | PECVD |

|---|---|---|

| Température de dépôt | Élevée (de quelques centaines à plus de 1000°C) | Basse (température ambiante à quelques centaines de °C) |

| Compatibilité du substrat | Thermiquement robuste (ex. : silicium, céramiques) | Sensible à la chaleur (ex. : plastiques, polymères) |

| Propriétés du film | Haute pureté, contrainte thermique potentielle | Bonne uniformité, haute densité, faible contrainte |

| Coût | Plus élevé (énergie, temps, précurseurs) | Plus faible (énergie, dépôt plus rapide, précurseurs moins chers) |

| Idéal pour | Films de haute pureté sur substrats robustes | Revêtements rentables et polyvalents sur matériaux sensibles |

Besoin d'un accompagnement d'expert pour choisir le four à haute température adapté à vos processus CVD ou PECVD ? KINTEK met à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à muffle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Avec de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques — garantissant des performances, une efficacité et une rentabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer la productivité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses