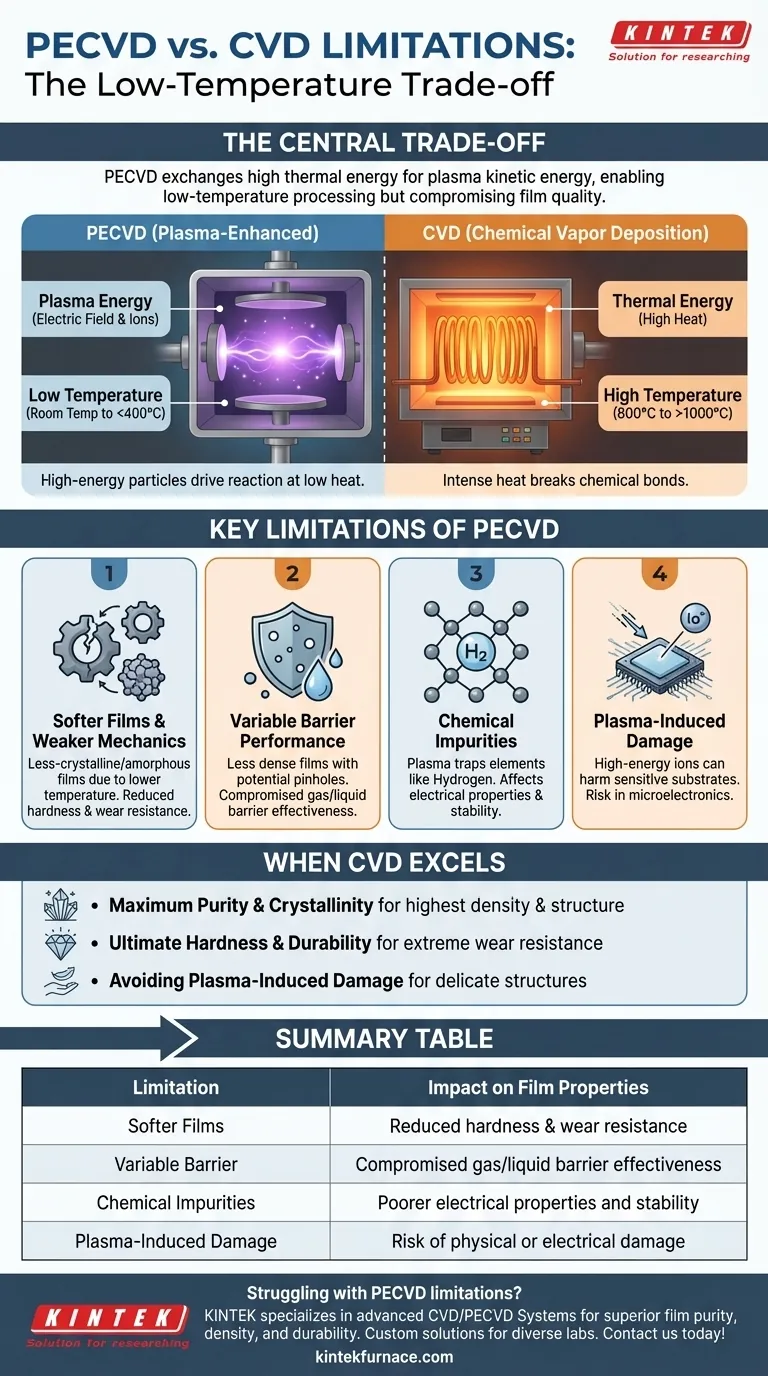

Essentiellement, les principales limitations du dépôt chimique en phase vapeur assisté par plasma (PECVD) par rapport au dépôt chimique en phase vapeur (CVD) traditionnel découlent directement de sa plus grande force : son processus à basse température. Bien que cela permette de revêtir des matériaux sensibles, cela peut entraîner des films de densité plus faible, des propriétés mécaniques plus faibles et le potentiel d'impuretés chimiques que les processus CVD à haute température sont mieux à même de surmonter.

Le compromis central est clair : le PECVD échange l'énergie thermique élevée du CVD contre l'énergie cinétique du plasma. Cela permet une polyvalence et une rapidité à des températures plus basses, mais peut compromettre la pureté, la densité et la durabilité ultimes du film déposé.

La différence fondamentale : Plasma vs Chaleur

Pour comprendre les limitations, il faut d'abord comprendre les mécanismes fondamentaux. Les deux méthodes déposent un film solide mince à partir d'un état gazeux, mais elles utilisent des sources d'énergie fondamentalement différentes pour entraîner la réaction chimique.

Comment fonctionne le CVD traditionnel

Le CVD traditionnel repose sur l'énergie thermique. Des gaz précurseurs sont introduits dans une chambre à haute température (de plusieurs centaines à plus de 1000°C), et la chaleur intense brise les liaisons chimiques, permettant au matériau souhaité de se déposer sur le substrat.

Cet environnement thermique à haute énergie confère aux atomes une mobilité significative à la surface, ce qui donne souvent des films cristallins très ordonnés, denses et purs.

Comment fonctionne le PECVD

Le PECVD remplace la majeure partie de l'énergie thermique par du plasma. Un champ électrique est utilisé pour ioniser les gaz précurseurs, créant un mélange réactif d'ions, d'électrons et de radicaux libres.

Ces particules de haute énergie bombardent la surface du substrat, entraînant des réactions chimiques à des températures beaucoup plus basses – souvent de la température ambiante à quelques centaines de degrés Celsius.

Principales limitations du PECVD

La nature à faible énergie du processus PECVD est la cause directe de ses principaux inconvénients par rapport au CVD à haute température.

Films plus mous et propriétés mécaniques plus faibles

Parce que le dépôt a lieu à des températures plus basses, les atomes ont moins d'énergie pour s'organiser en un réseau cristallin parfait et dense.

Cela se traduit souvent par des films amorphes ou moins cristallins qui sont plus mous et ont une résistance à l'usure plus faible que leurs homologues CVD à haute température, tels que le carbure de silicium ou le carbone de type diamant.

Performance de barrière variable

Bien que le PECVD puisse créer d'excellents films barrière nanominces, leurs performances ultimes dépendent fortement des paramètres du processus.

L'énergie de dépôt plus faible peut conduire à des films moins denses et contenant plus de micro-trous que les films CVD de la plus haute qualité. Cela peut compromettre leur efficacité en tant que barrière contre les gaz ou les liquides dans des applications exigeantes.

Potentiel d'impuretés chimiques

Le processus plasma peut incorporer des éléments indésirables dans le film. Par exemple, lors du dépôt de nitrure de silicium (SiNx) ou de dioxyde de silicium (SiO2), des quantités importantes d'hydrogène provenant des gaz précurseurs peuvent rester piégées dans le film.

Ces impuretés peuvent affecter négativement les propriétés électriques, la transparence optique et la stabilité à long terme du film. Les processus CVD à haute température sont plus efficaces pour éliminer ces contaminants.

Comprendre les compromis : quand le CVD excelle

Reconnaître les limitations du PECVD met en évidence les scénarios où le CVD traditionnel reste le choix supérieur, à condition que le substrat puisse tolérer les conditions.

Pour une pureté et une cristallinité maximales

Lorsque l'objectif principal est de créer un film avec la plus haute densité, pureté ou une structure cristalline spécifique possible, l'énergie thermique élevée du CVD est souvent nécessaire. La chaleur fournit l'énergie requise pour que les atomes atteignent leur état d'énergie le plus bas dans un réseau quasi parfait.

Pour une dureté et une durabilité ultimes

Pour les applications nécessitant une dureté et une résistance à l'usure extrêmes, telles que les outils de coupe ou les surfaces industrielles, le CVD à haute température est utilisé pour déposer des matériaux comme le diamant, le carbure de silicium (SiC) ou le nitrure de titane (TiN). Le PECVD ne peut généralement pas atteindre le même niveau de dureté.

Lorsque l'on veut éviter les dommages induits par le plasma

Les ions de haute énergie dans un environnement plasma peuvent causer des dommages physiques ou électriques aux substrats sensibles, en particulier en microélectronique. Le CVD traditionnel, qui ne présente pas ce bombardement ionique, peut être une méthode plus douce pour déposer des films sur des structures de dispositifs délicates.

Faire le bon choix pour votre application

La décision entre PECVD et CVD ne consiste pas à savoir lequel est "meilleur" en général, mais lequel est l'outil correct pour votre objectif d'ingénierie spécifique.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : le PECVD est le choix définitif, car il protège les plastiques, les polymères et les assemblages électroniques complexes des dommages thermiques.

- Si votre objectif principal est d'obtenir une pureté, une densité et une dureté maximales du film : le CVD traditionnel est souvent supérieur, à condition que le substrat puisse résister à la chaleur intense requise.

- Si votre objectif principal est un débit élevé et un coût inférieur pour des revêtements polyvalents : le PECVD offre fréquemment un avantage grâce à des taux de dépôt plus rapides, une consommation d'énergie plus faible et la capacité d'adapter les propriétés du film.

En fin de compte, votre choix est dicté par l'équilibre entre le budget thermique de votre substrat et les performances requises du film final.

Tableau récapitulatif :

| Limitation | Description | Impact sur les propriétés du film |

|---|---|---|

| Films plus mous | Une température plus basse conduit à des structures amorphes ou moins cristallines. | Réduction de la dureté et de la résistance à l'usure. |

| Performance de barrière variable | Films moins denses avec des micro-trous potentiels. | Efficacité de la barrière gaz/liquide compromise. |

| Impuretés chimiques | Le plasma peut piéger des éléments comme l'hydrogène dans le film. | Propriétés électriques et stabilité moindres. |

| Dommages induits par le plasma | Les ions de haute énergie peuvent endommager les substrats sensibles. | Risque de dommages physiques ou électriques en microélectronique. |

Vous rencontrez des difficultés avec les limitations du PECVD dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, pour vous aider à obtenir une pureté, une densité et une durabilité supérieures des films. Grâce à nos capacités de personnalisation approfondies, nous adaptons des solutions pour divers laboratoires, que vous travailliez avec des matériaux sensibles ou que vous ayez besoin de performances maximales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle, à tube, rotatifs, sous vide et sous atmosphère peuvent répondre à vos besoins expérimentaux uniques et améliorer les résultats de votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire