Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), l'environnement sous vide n'est pas seulement une condition préalable ; il constitue l'intégralité de la base du processus. Le vide remplit deux fonctions principales et non négociables : il élimine les contaminants atmosphériques indésirables qui compromettraient autrement la pureté de la couche, et il fournit les conditions de basse pression nécessaires pour générer et maintenir un plasma stable et efficace. C'est cet environnement hautement contrôlé qui permet les réactions chimiques précises nécessaires pour former des couches minces de haute qualité sur un substrat.

Une idée fausse courante est que la seule fonction du vide est d'évacuer l'air. En réalité, le contrôle du niveau de vide est la principale méthode pour manipuler les propriétés physiques du plasma, ce qui dicte directement la qualité, l'uniformité et les caractéristiques de la couche déposée finale.

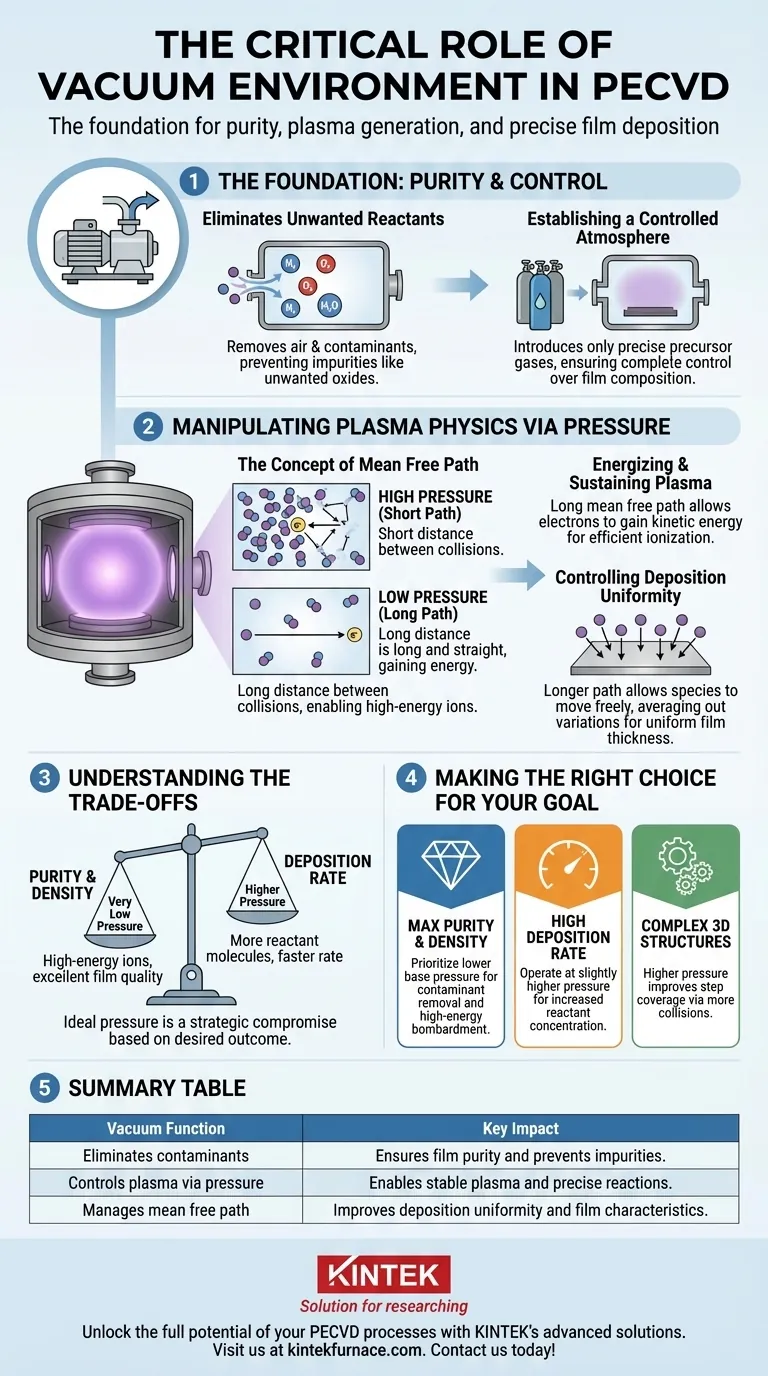

Le Fondement : Pureté et Contrôle

L'évacuation initiale d'une chambre PECVD crée une toile vierge, ce qui est essentiel pour tout dépôt de matériau de haute précision. Il s'agit de contrôler ce qui est autorisé à participer à la réaction.

Élimination des Réactifs Indésirables

L'air qui nous entoure est un mélange de gaz réactifs, principalement l'azote, l'oxygène et la vapeur d'eau. Si ces molécules étaient présentes pendant le dépôt, elles s'incorporeraient inévitablement dans la couche en croissance, créant des contaminants tels que des oxydes ou des nitrures indésirables.

Ces impuretés dégradent gravement les propriétés électriques, optiques ou mécaniques souhaitées de la couche, rendant le processus inefficace. Le vide agit comme une « salle blanche » chimique, garantissant que les seules espèces présentes sont celles que vous introduisez intentionnellement.

Établissement d'une Atmosphère Contrôlée

Une fois que la chambre est évacuée jusqu'à une basse « pression de base », des gaz précurseurs spécifiques peuvent être introduits en quantités précises et mesurées. Le vide garantit que l'environnement du processus est uniquement composé de ces gaz choisis. Cela donne à l'opérateur un contrôle total sur la stœchiométrie et la composition chimique de la couche mince résultante.

Manipulation de la Physique du Plasma via la Pression

Après avoir établi un environnement pur, le niveau de vide est ajusté à une « pression de processus » spécifique. Cette pression est une variable critique qui régit directement la physique du plasma.

Le Concept de Libre Parcours Moyen

Le libre parcours moyen est la distance moyenne qu'une particule, telle qu'un électron ou une molécule de gaz, parcourt avant d'entrer en collision avec une autre particule. Cette distance est inversement proportionnelle à la pression.

À haute pression (comme la pression atmosphérique), le libre parcours moyen est extrêmement court. À basse pression (dans un vide), les particules sont beaucoup plus éloignées les unes des autres, le libre parcours moyen est donc considérablement plus long.

Activation et Maintien du Plasma

Un long libre parcours moyen est crucial pour créer un plasma. En PECVD, un champ électrique accélère les électrons libres. Un long libre parcours moyen permet à ces électrons de gagner une grande quantité d'énergie cinétique avant de heurter une molécule de gaz.

Lorsqu'un électron doté d'une énergie suffisante frappe une molécule de gaz, il peut éjecter un autre électron, créant un ion positif. Ce processus, connu sous le nom d'ionisation, est ce qui crée et maintient le plasma. Si la pression était trop élevée et le libre parcours moyen trop court, les électrons entreraient en collision trop fréquemment, ne parviendraient pas à gagner suffisamment d'énergie et seraient incapables de créer un plasma stable.

Contrôle de l'Uniformité du Dépôt

Le libre parcours moyen influence également la manière dont les espèces chimiques réactives voyagent du plasma jusqu'au substrat. Un chemin plus long permet à ces espèces de se déplacer plus librement dans la chambre avant d'atteindre la surface du substrat. Cela aide à moyenner toute variation locale de la densité du plasma, conduisant à une épaisseur de couche plus uniforme et constante sur l'ensemble du substrat.

Comprendre les Compromis

Le choix de la pression de processus n'est pas de trouver la valeur la plus basse possible ; c'est un compromis stratégique basé sur le résultat souhaité.

Pureté et Densité par Rapport au Taux de Dépôt

Une pression de processus très basse (vide poussé) entraîne un long libre parcours moyen, ce qui est excellent pour créer des ions de haute énergie capables de produire des couches très pures et denses. Cependant, une pression plus basse signifie également qu'il y a moins de molécules de gaz réactif disponibles, ce qui peut ralentir considérablement le taux de dépôt.

Stabilité du Plasma

Bien qu'un vide soit essentiel, une pression trop basse peut rendre difficile l'amorçage et le maintien d'un plasma dense et stable. Il doit y avoir un nombre suffisant de molécules de gaz pour servir de cible à l'ionisation. La pression idéale est un point d'équilibre : suffisamment bas pour un libre parcours moyen utile, mais suffisamment élevé pour maintenir un plasma robuste.

Faire le Bon Choix pour Votre Objectif

Le niveau de vide idéal n'est pas une valeur unique mais dépend entièrement des propriétés de couche souhaitées. Lors de la configuration d'un processus PECVD, considérez l'objectif principal.

- Si votre objectif principal est une pureté et une densité maximales de la couche : Privilégiez une pression de base plus basse pour éliminer les contaminants et une pression de processus qui crée un long libre parcours moyen pour un bombardement ionique à haute énergie.

- Si votre objectif principal est un taux de dépôt élevé : Vous devrez peut-être fonctionner à une pression de processus légèrement plus élevée pour augmenter la concentration des espèces réactives, acceptant un compromis potentiel sur la qualité de la couche.

- Si votre objectif principal est le revêtement de structures 3D complexes : Une pression plus élevée (et un libre parcours moyen plus court) peut être bénéfique, car elle favorise plus de collisions et un dépôt moins directionnel, améliorant la façon dont la couche recouvre les parois latérales verticales.

En fin de compte, maîtriser l'environnement sous vide est la clé pour contrôler le résultat du processus PECVD lui-même.

Tableau Récapitulatif :

| Fonction du Vide | Impact Clé |

|---|---|

| Élimine les contaminants | Assure la pureté de la couche et prévient les impuretés |

| Contrôle le plasma via la pression | Permet un plasma stable et des réactions précises |

| Gère le libre parcours moyen | Améliore l'uniformité du dépôt et les caractéristiques de la couche |

Libérez le plein potentiel de vos processus PECVD avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux divers laboratoires des systèmes de fours à haute température tels que les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, et les fours sous vide et sous atmosphère. Notre solide capacité de personnalisation profonde garantit que nous répondons précisément à vos exigences expérimentales uniques pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

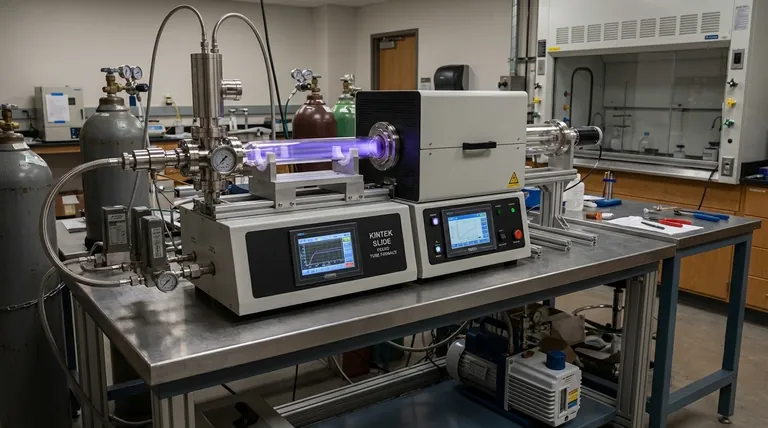

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces