À la base, le PECVD et le CVD sont tous deux des procédés de dépôt chimique en phase vapeur, mais ils diffèrent fondamentalement dans la manière dont ils fournissent l'énergie nécessaire aux réactions chimiques requises pour la croissance du film. Le CVD conventionnel repose sur une énergie thermique élevée (chaleur) pour décomposer les gaz précurseurs. En revanche, le PECVD (dépôt chimique en phase vapeur assisté par plasma) utilise un plasma excité électriquement pour obtenir le même résultat à des températures nettement plus basses.

Le choix entre le CVD et le PECVD est une décision d'ingénierie critique dictée par un seul facteur : la source d'énergie. L'utilisation de la chaleur (CVD) par opposition au plasma (PECVD) détermine tout, des matériaux que vous pouvez utiliser aux propriétés finales du film et au coût global du procédé.

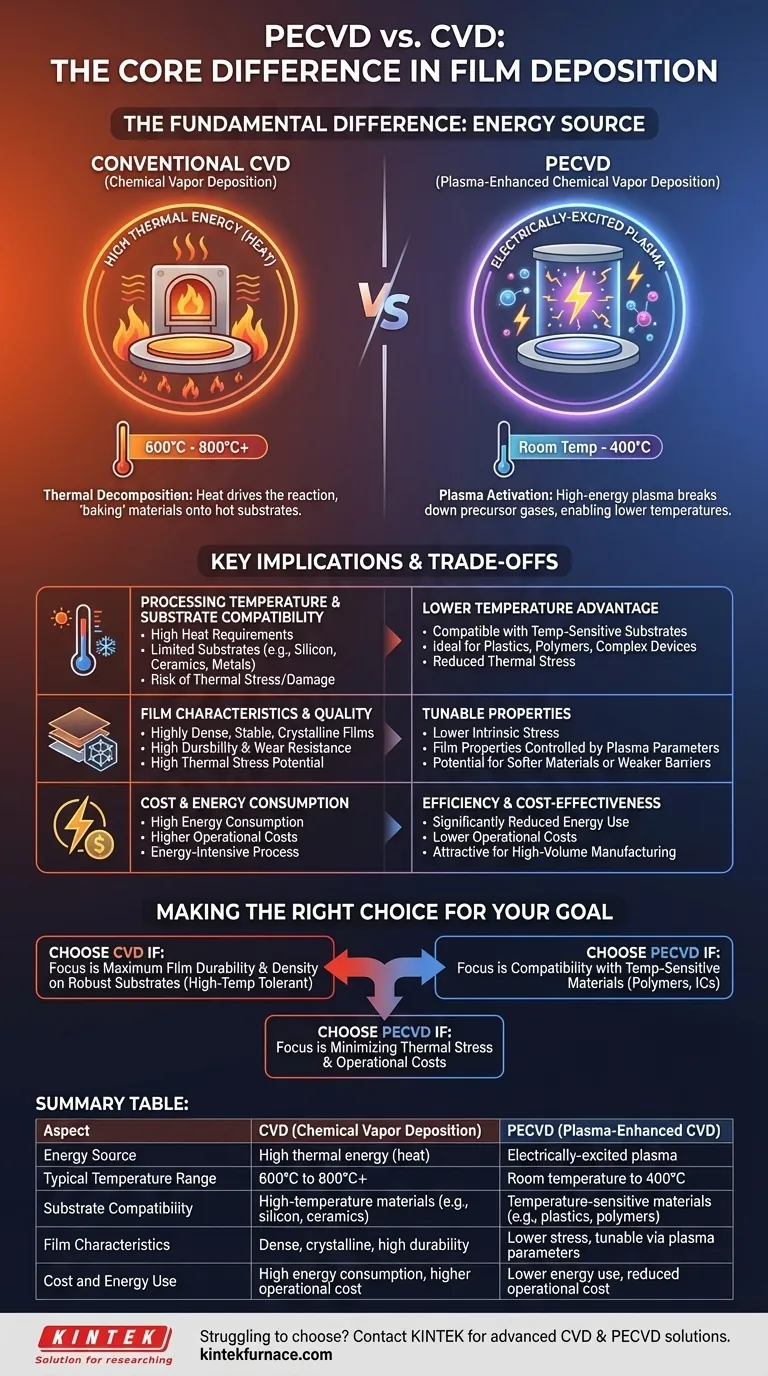

La différence fondamentale : Chaleur contre Plasma

La méthode utilisée pour fournir de l'énergie aux gaz précurseurs est la distinction fondamentale entre ces deux technologies. Ce choix a des effets en cascade sur l'ensemble du processus de dépôt.

Fonctionnement du CVD conventionnel : Décomposition thermique

Le CVD conventionnel fonctionne sur un principe simple : la chaleur entraîne la réaction. Les gaz précurseurs sont introduits dans une chambre où le substrat est chauffé à des températures très élevées, généralement comprises entre 600°C et 800°C, et parfois bien plus.

Cette énergie thermique intense provoque la décomposition des molécules de gaz et leur réaction sur la surface chaude du substrat, construisant progressivement un film mince. On peut considérer cela comme « cuire au four » avec précision une nouvelle couche de matériau sur un composant.

Fonctionnement du PECVD : Activation par plasma

Le PECVD contourne la nécessité d'une chaleur extrême en utilisant le plasma – un gaz ionisé contenant des électrons, des ions et des radicaux libres de haute énergie. Un champ électrique est appliqué au gaz précurseur, créant ce plasma.

Ces particules de haute énergie entrent en collision avec les molécules de gaz précurseur, les brisant et créant les espèces réactives nécessaires au dépôt. L'énergie provenant du plasma lui-même, et non du chauffage du substrat, le procédé peut fonctionner à des températures beaucoup plus basses, souvent de la température ambiante jusqu'à environ 350-400°C.

Implications clés de la source d'énergie

La différence de source d'énergie n'est pas purement académique. Elle crée des différences pratiques et spectaculaires en termes de capacité de procédé, de compatibilité des matériaux et de coût.

Température de traitement et compatibilité des substrats

C'est la conséquence la plus significative. Les exigences thermiques élevées du CVD limitent son utilisation aux substrats capables de supporter des températures extrêmes, tels que les wafers de silicium, les céramiques ou certains métaux.

La nature à basse température du PECVD le rend compatible avec une gamme beaucoup plus large de substrats sensibles à la température. Cela inclut les plastiques, les polymères et les dispositifs électroniques complexes dotés de couches préexistantes qui seraient endommagées ou détruites par la chaleur du CVD.

Qualité du film et contrainte thermique

La chaleur élevée du CVD peut induire une contrainte thermique importante dans le film et le substrat, pouvant entraîner des fissures ou des déformations. Cependant, la température élevée peut également produire des films cristallins, stables et très denses.

Le PECVD dépose des films avec une contrainte intrinsèque beaucoup plus faible, ce qui est crucial pour les structures délicates. Les propriétés du film sont contrôlées par les paramètres du plasma plutôt que par la seule température, offrant un ensemble de variables différent pour ajuster les caractéristiques du film.

Coût et consommation d'énergie

Chauffer une chambre de procédé à plus de 600°C nécessite une quantité substantielle d'énergie, faisant du CVD conventionnel un procédé relativement coûteux et énergivore.

En fonctionnant à des températures plus basses, le PECVD réduit considérablement la consommation d'énergie et, par conséquent, les coûts opérationnels. Cette efficacité en fait une option attrayante pour la fabrication à grand volume.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Le choix optimal dépend de la mise en balance des forces et faiblesses inhérentes à chaque méthode par rapport aux exigences spécifiques du projet.

Les limites du PECVD

Bien que polyvalents, les films PECVD peuvent présenter certains compromis. Les matériaux résultants peuvent être plus tendres ou avoir une résistance à l'usure moindre que leurs homologues CVD à haute température.

De plus, certains films PECVD peuvent présenter une performance de barrière plus faible par rapport aux films déposés par d'autres méthodes. Le procédé peut également impliquer des gaz précurseurs halogénés, qui nécessitent une manipulation prudente en raison de préoccupations potentielles pour la santé et l'environnement.

Les contraintes du CVD

Le principal inconvénient du CVD est son budget thermique élevé. Cela exclut immédiatement son utilisation pour un nombre croissant d'applications modernes impliquant des polymères et de l'électronique avancée.

La chaleur élevée limite non seulement le choix du substrat, mais augmente également le risque d'endommager les composants en cours de revêtement. Enfin, la consommation d'énergie plus élevée se traduit directement par des coûts de production plus élevés.

Faire le bon choix pour votre objectif

Sélectionner la méthode de dépôt correcte nécessite une compréhension claire de votre objectif principal. Votre matériau, votre objectif de performance et votre budget guideront votre décision.

- Si votre objectif principal est une durabilité maximale du film sur un substrat robuste : Le CVD est souvent le choix supérieur pour créer des films très denses et cristallins lorsque le substrat peut tolérer une chaleur extrême.

- Si votre objectif principal est la compatibilité avec des matériaux sensibles à la température : Le PECVD est la solution définitive pour déposer des films sur des polymères, des plastiques ou des circuits intégrés complexes qui ne survivraient pas à des températures élevées.

- Si votre objectif principal est de minimiser la contrainte thermique et les coûts opérationnels : Le procédé économe en énergie et à basse température du PECVD réduit le risque de dommages thermiques et diminue les dépenses de production.

En fin de compte, comprendre la source d'énergie – thermique contre plasma – est la clé pour sélectionner la méthode de dépôt qui s'aligne sur vos contraintes matérielles et vos objectifs de performance.

Tableau récapitulatif :

| Aspect | CVD (Dépôt chimique en phase vapeur) | PECVD (CVD assisté par plasma) |

|---|---|---|

| Source d'énergie | Énergie thermique élevée (chaleur) | Plasma excité électriquement |

| Plage de température typique | 600°C à 800°C+ | Température ambiante à 400°C |

| Compatibilité des substrats | Matériaux à haute température (ex. silicium, céramiques) | Matériaux sensibles à la température (ex. plastiques, polymères) |

| Caractéristiques du film | Dense, cristallin, haute durabilité | Contrainte plus faible, ajustable via les paramètres du plasma |

| Coût et consommation d'énergie | Consommation d'énergie élevée, coût opérationnel plus élevé | Consommation d'énergie plus faible, coût opérationnel réduit |

Vous avez du mal à choisir la bonne méthode de dépôt pour votre laboratoire ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les systèmes CVD et PECVD. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – que vous travailliez avec des substrats robustes ou des matériaux sensibles à la température. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats de dépôt de film précis !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications