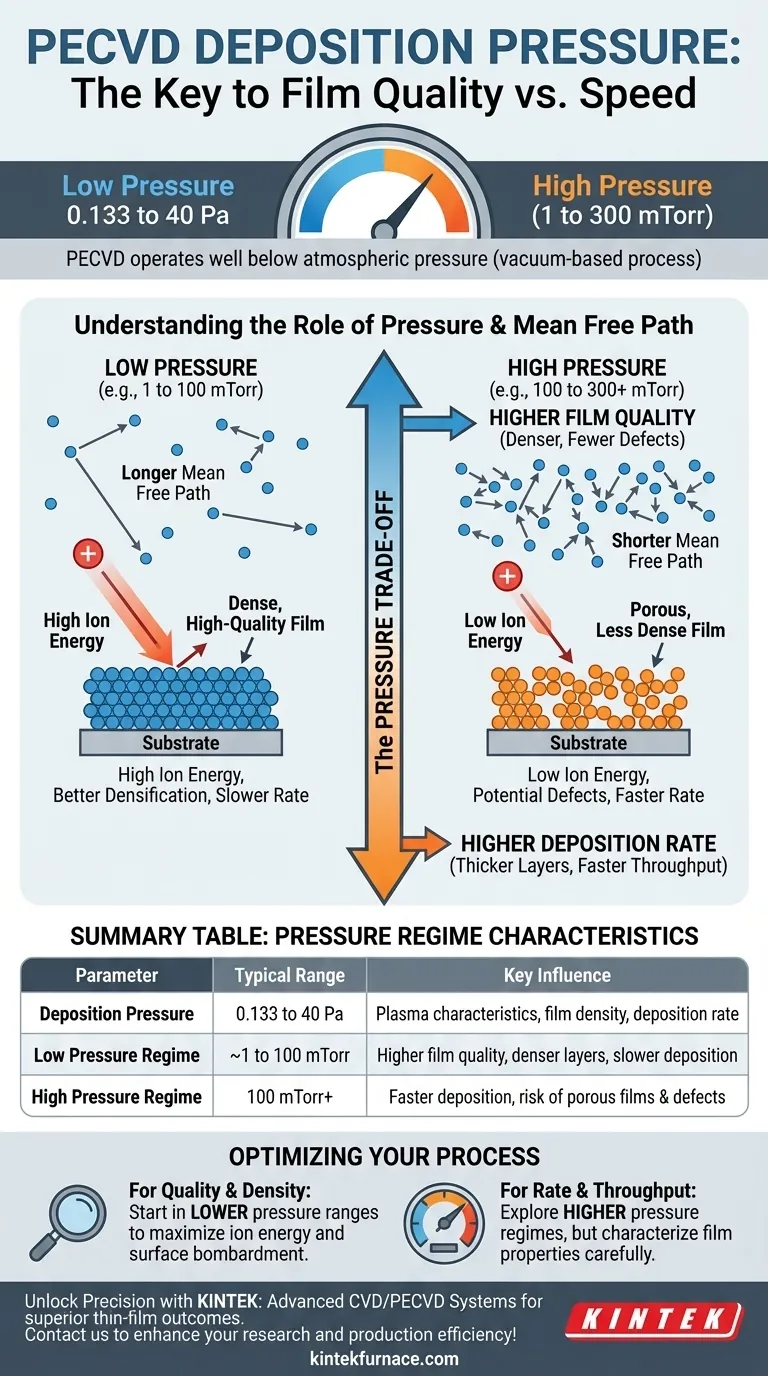

Dans un système PECVD standard, la pression de dépôt typique varie de 0,133 à 40 Pascals (Pa), ce qui équivaut à environ 1 à 300 millitorrs (mTorr). Cette fenêtre de fonctionnement se situe bien en dessous de la pression atmosphérique, classant le dépôt chimique en phase vapeur assisté par plasma (PECVD) comme un processus sous vide. La pression exacte est un paramètre critique qui est ajusté avec soin en fonction du matériau spécifique déposé et des propriétés du film souhaitées.

La pression n'est pas seulement une condition de fond dans le PECVD ; c'est un levier de contrôle primaire. Le choix de la pression régit directement les caractéristiques du plasma, imposant un compromis fondamental entre la vitesse de dépôt et la qualité et la densité ultimes du film mince.

Le rôle de la pression dans un système PECVD

Pour comprendre pourquoi cette plage de pression spécifique est utilisée, nous devons examiner comment elle influence les mécanismes fondamentaux du processus PECVD. C'est un équilibre délicat entre avoir suffisamment de matière à déposer et suffisamment d'espace pour que le plasma fonctionne efficacement.

Établir un environnement de vide contrôlé

Comme le dépôt chimique en phase vapeur (CVD) traditionnel, le PECVD est une méthode de dépôt sous vide. La chambre de processus est pompée jusqu'à une basse pression de base pour éliminer les contaminants comme l'oxygène et la vapeur d'eau, qui pourraient interférer avec la chimie du film.

Les gaz précurseurs sont ensuite introduits et la pression est stabilisée dans la plage opérationnelle (par exemple, 0,133 à 40 Pa). Cela garantit que les gaz précurseurs sont les espèces dominantes dans la chambre, ce qui conduit à des films de plus grande pureté.

Création et maintien du plasma

Le plasma est un gaz ionisé contenant un mélange d'ions, d'électrons, de radicaux et de molécules neutres. Dans le PECVD, un champ électrique énergise les gaz précurseurs pour créer ce plasma.

La pression détermine la densité des molécules de gaz dans la chambre. Il doit y avoir suffisamment de molécules pour maintenir la décharge de plasma, mais pas trop pour que le plasma devienne instable ou inefficace.

Le concept de libre parcours moyen

Le concept le plus critique que la pression contrôle est le libre parcours moyen : la distance moyenne qu'une particule (comme un électron ou un ion) parcourt avant de heurter une autre particule.

À pressions plus basses, le libre parcours moyen est plus long. Les électrons peuvent accélérer à des énergies plus élevées avant une collision, ce qui conduit à une ionisation et une dissociation plus efficaces des gaz précurseurs.

À pressions plus élevées, le libre parcours moyen est plus court. Les particules entrent en collision plus fréquemment, ce qui modifie la distribution d'énergie et le type de réactions chimiques qui se produisent.

Comment la pression influence le dépôt du film

L'ajustement de la pression de la chambre modifie directement le libre parcours moyen, ce qui a un impact profond sur le taux de dépôt et les propriétés finales du film.

Impact sur le taux de dépôt

Une pression de fonctionnement plus élevée augmente généralement la concentration des espèces réactives dans la chambre. Cela peut entraîner un taux de dépôt plus élevé, car plus de précurseurs formant le film sont disponibles pour réagir à la surface du substrat.

Cependant, cette relation n'est pas linéaire. Le taux de dépôt dépend également fortement des débits de gaz et de la puissance du plasma.

Impact sur la qualité et la densité du film

Une pression plus faible et un libre parcours moyen plus long permettent aux ions d'accélérer à des énergies plus élevées avant de frapper le substrat. Ce bombardement à haute énergie transfère de l'impulsion au film en croissance.

Cet effet de « martelage atomique » donne un film plus dense et plus compact avec une porosité plus faible. Ceci est souvent souhaitable pour créer des couches optiques ou électroniques de haute qualité.

Inversement, des pressions plus élevées entraînent un bombardement ionique à plus faible énergie, ce qui peut entraîner des films moins denses et plus poreux.

Comprendre les compromis

Le choix de la pression est toujours un équilibre entre des objectifs concurrents. Il n'y a pas de "meilleure" pression unique ; cela dépend entièrement de l'objectif du processus.

Régimes de basse pression (~1 à 100 mTorr)

Le fonctionnement à l'extrémité inférieure de la plage de pression favorise la création de films de haute qualité. L'énergie ionique élevée favorise la mobilité de surface et la densification.

Le principal compromis est souvent un taux de dépôt plus lent. Cela peut ne pas convenir aux applications nécessitant des films épais ou un débit élevé.

Régimes de haute pression (~100 mTorr à quelques Torr)

Des pressions plus élevées peuvent augmenter considérablement les taux de dépôt en augmentant la densité des réactifs et les collisions en phase gazeuse.

Le risque est une réduction de la qualité du film. Cela peut entraîner des films plus poreux et même provoquer une nucléation en phase gazeuse, où des particules se forment dans le plasma lui-même et tombent sur le substrat, créant des défauts.

Pression vs. Autres paramètres

La pression ne fonctionne jamais de manière isolée. Elle fait partie d'un système à plusieurs variables qui comprend la puissance du plasma, le débit de gaz et la température. Par exemple, un taux de dépôt élevé peut être obtenu à basse pression en augmentant considérablement la puissance du plasma ou le débit de gaz. L'ajustement fin d'un processus nécessite l'ajustement de ces paramètres de concert.

Faire le bon choix pour votre objectif

Le réglage optimal de la pression est dicté par l'objectif principal de votre processus de dépôt.

- Si votre objectif principal est d'obtenir des films de haute qualité, denses et sans défaut : Commencez le développement de votre processus dans une plage de pression inférieure pour maximiser l'énergie ionique et le bombardement de surface.

- Si votre objectif principal est un taux de dépôt élevé pour des couches plus épaisses : Explorez des régimes de pression plus élevés, mais assurez-vous de caractériser le film pour des propriétés telles que la porosité, la contrainte et la pureté afin de vous assurer qu'il répond toujours à vos exigences minimales.

Maîtriser le rôle de la pression est fondamental pour passer d'une simple exécution d'un processus PECVD à une véritable ingénierie de son résultat.

Tableau récapitulatif :

| Paramètre | Plage typique | Influence clé |

|---|---|---|

| Pression de dépôt | 0,133 à 40 Pa (1-300 mTorr) | Contrôle les caractéristiques du plasma, la densité du film et le taux de dépôt |

| Basse pression (1-100 mTorr) | ~0,133 à 13,3 Pa | Qualité de film supérieure, couches plus denses, dépôt plus lent |

| Haute pression (100 mTorr+) | >13,3 Pa | Dépôt plus rapide, risque de films poreux et de défauts |

Débloquez la précision dans vos processus PECVD avec KINTEK

Vous avez du mal à équilibrer la qualité du film et la vitesse de dépôt dans votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours haute température, y compris nos systèmes CVD/PECVD personnalisables. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des équipements sur mesure pour répondre à vos besoins expérimentaux uniques, garantissant un contrôle optimal de la pression pour des résultats de films minces supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées