L'avantage principal du PECVD est sa température de traitement significativement plus basse par rapport au dépôt chimique en phase vapeur (CVD) traditionnel. En utilisant un plasma énergisé pour piloter les réactions chimiques au lieu d'une chaleur élevée, le PECVD peut déposer des couches minces sur une gamme beaucoup plus large de matériaux, y compris des substrats sensibles à la température comme les plastiques ou les dispositifs électroniques partiellement fabriqués qui seraient endommagés par la chaleur extrême du CVD conventionnel.

Bien que le CVD et le PECVD créent tous deux des couches minces de haute qualité, la différence fondamentale réside dans la source d'énergie. L'utilisation du plasma par le PECVD découple la réaction de la chaleur, ce qui en fait un processus plus rapide, plus polyvalent et souvent moins coûteux, adapté aux applications modernes sensibles à la chaleur.

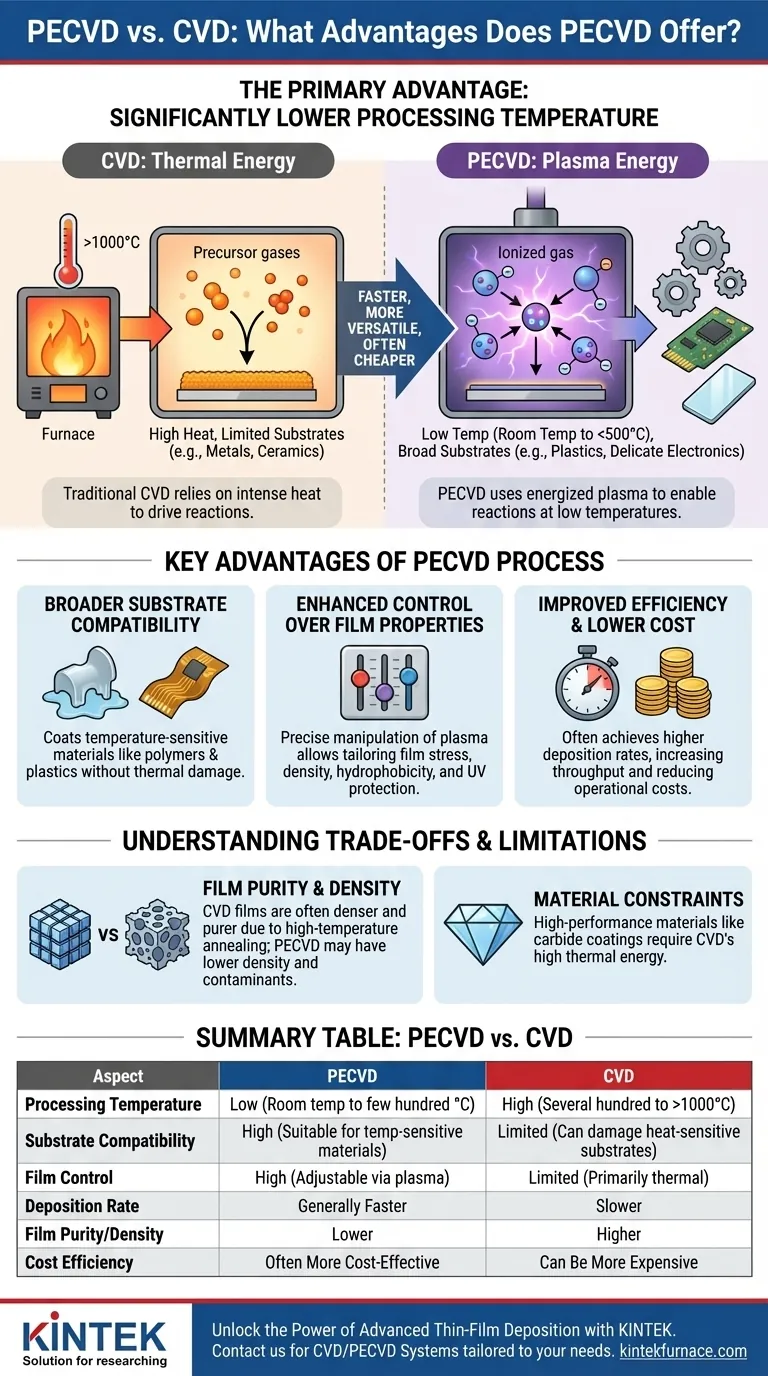

La différence fondamentale : Plasma contre Chaleur

Pour comprendre les avantages du PECVD, il faut d'abord comprendre comment chaque processus pilote la réaction de dépôt de film. Le choix de la source d'énergie est à l'origine de toutes les différences subséquentes en termes de performance, de coût et d'application.

Comment fonctionne le CVD traditionnel

Le CVD traditionnel repose purement sur l'énergie thermique. Les gaz précurseurs sont introduits dans un four à haute température, fonctionnant généralement de plusieurs centaines à plus de mille degrés Celsius.

Cette chaleur intense fournit l'énergie d'activation nécessaire aux gaz pour réagir et se décomposer, déposant un film solide et mince sur la surface d'un substrat.

Comment fonctionne le PECVD

Le PECVD (Dépôt Chimique en Phase Vapeur Amélioré par Plasma) remplace la chaleur élevée par le plasma comme source d'énergie. Un champ électrique est utilisé pour ioniser un gaz, créant un environnement réactif d'électrons, d'ions et de radicaux libres.

Ces particules de haute énergie entrent en collision avec les gaz précurseurs, les décomposant et permettant à la réaction de dépôt de se produire à des températures beaucoup plus basses—de la température ambiante jusqu'à seulement quelques centaines de degrés Celsius.

Avantages clés du procédé PECVD

La capacité à fonctionner à basse température crée plusieurs avantages significatifs en aval, faisant du PECVD un choix privilégié pour de nombreuses applications modernes de fabrication et de recherche.

Compatibilité étendue des substrats

L'avantage le plus critique est la capacité à revêtir des matériaux sensibles à la température. La chaleur élevée du CVD détruirait ou compromettrait des substrats tels que les polymères, les plastiques et les dispositifs semi-conducteurs complexes comportant des composants préexistants.

La nature à basse température du PECVD en fait la seule option viable pour appliquer des revêtements fonctionnels à ces matériaux sans provoquer de dommages thermiques.

Contrôle amélioré des propriétés du film

Le plasma dans un système PECVD ajoute un « bouton de réglage » supplémentaire qui n'existe pas dans le CVD thermique. En ajustant des facteurs tels que la puissance, la pression et la composition du gaz, vous pouvez manipuler précisément l'environnement du plasma.

Cela permet un haut degré de personnalisation des propriétés finales du film. Les ingénieurs peuvent ajuster finement des caractéristiques telles que la contrainte du film, la densité, la composition chimique, l'hydrophobicité ou la protection UV.

Efficacité accrue et coût inférieur

Les procédés PECVD atteignent souvent des vitesses de dépôt plus élevées que leurs homologues CVD thermiques. Cette vitesse accrue se traduit directement par un débit plus élevé et des coûts opérationnels plus faibles.

De plus, la possibilité d'utiliser différents gaz précurseurs, parfois moins chers, qui pourraient ne pas convenir aux procédés à haute température, peut également contribuer à des économies de coûts globales.

Comprendre les compromis et les limites

Aucune technologie n'est sans compromis. Bien que puissant, le PECVD présente des limites spécifiques qui rendent le CVD traditionnel meilleur pour certaines applications.

Pureté et densité du film

Étant donné que le CVD traditionnel fonctionne à des températures si élevées, le film déposé est recuit en continu pendant le processus. Cela peut se traduire par des films d'une pureté supérieure, d'une densité plus grande et d'une structure plus cristalline.

Les films PECVD, étant déposés à basse température, peuvent parfois être moins denses ou contenir plus de contaminants (comme l'hydrogène), ce qui peut affecter la résistance à l'usure ou la performance de barrière dans des situations exigeantes.

Contraintes matérielles

Certains matériaux et revêtements haute performance nécessitent simplement l'énergie thermique élevée du CVD pour former les liaisons chimiques et la structure cristalline correctes.

Pour les applications exigeant les films les plus durs et les plus résistants (comme certains revêtements d'outils en carbure ou en nitrure), le procédé CVD à haute température reste la norme de l'industrie.

Complexité du processus

Bien que le plasma offre un plus grand contrôle, il ajoute également une couche de complexité au processus. La gestion de la physique et de la chimie du plasma nécessite un équipement sophistiqué et une connaissance approfondie du processus pour obtenir des résultats cohérents et reproductibles.

Faire le bon choix pour votre application

Choisir la bonne méthode de dépôt nécessite une compréhension claire de votre objectif principal. Le compromis entre la polyvalence à basse température et la qualité du film à haute température est la considération centrale.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Le PECVD est le choix définitif et souvent le seul en raison de son fonctionnement à basse température.

- Si votre objectif principal est une pureté, une densité et une dureté maximales du film : Le CVD traditionnel est souvent supérieur, car la chaleur élevée favorise une structure de film plus idéale.

- Si votre objectif principal est la vitesse du processus et la rentabilité pour un matériau compatible : Le PECVD offre généralement des vitesses de dépôt plus rapides et un débit plus élevé.

- Si votre objectif principal est d'ajuster des propriétés de film uniques telles que la faible contrainte ou l'hydrophobicité : Le PECVD offre plus de variables à contrôler et à adapter au résultat final.

En comprenant ce compromis fondamental entre l'énergie thermique et l'activation par plasma, vous pouvez choisir en toute confiance la méthode de dépôt qui correspond à vos exigences en matière de matériaux, de performance et de budget.

Tableau récapitulatif :

| Aspect | PECVD | CVD |

|---|---|---|

| Température de traitement | Basse (température ambiante à quelques centaines de °C) | Élevée (plusieurs centaines à plus de 1000°C) |

| Compatibilité des substrats | Élevée (adapté aux matériaux sensibles à la température comme les plastiques) | Limitée (peut endommager les substrats sensibles à la chaleur) |

| Contrôle du film | Élevé (ajustable via les paramètres du plasma) | Limité (principalement contrôle thermique) |

| Taux de dépôt | Généralement plus rapide | Plus lent |

| Pureté/Densité du film | Plus faible (peut contenir des contaminants) | Plus élevée (en raison du recuit à haute température) |

| Efficacité des coûts | Souvent plus rentable | Peut être plus coûteux en raison de la consommation d'énergie |

Libérez la puissance du dépôt de couches minces avancées avec KINTEK

Travaillez-vous avec des matériaux sensibles à la température ou avez-vous besoin d'un contrôle précis des propriétés des films ? KINTEK tire parti de sa R&D exceptionnelle et de sa fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD et CVD peuvent améliorer l'efficacité de votre laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication