Un système de dépôt chimique en phase vapeur (CVD) sert de plate-forme d'ingénierie principale pour la synthèse de graphène tridimensionnel (3DG) de haute qualité. Il crée un environnement strictement contrôlé à haute température où les gaz riches en carbone sont décomposés thermiquement et restructurés en un cadre de graphène continu et monolithique.

Point clé à retenir Contrairement aux méthodes de revêtement simples, le processus CVD pour le graphène 3D facilite un mécanisme complexe de dissolution et de précipitation sur un catalyseur. Cela permet la création d'un réseau 3D homogène et de haute pureté, avec des propriétés physiques intrinsèques qui dépassent de loin celles des composites de graphène produits par réduction chimique.

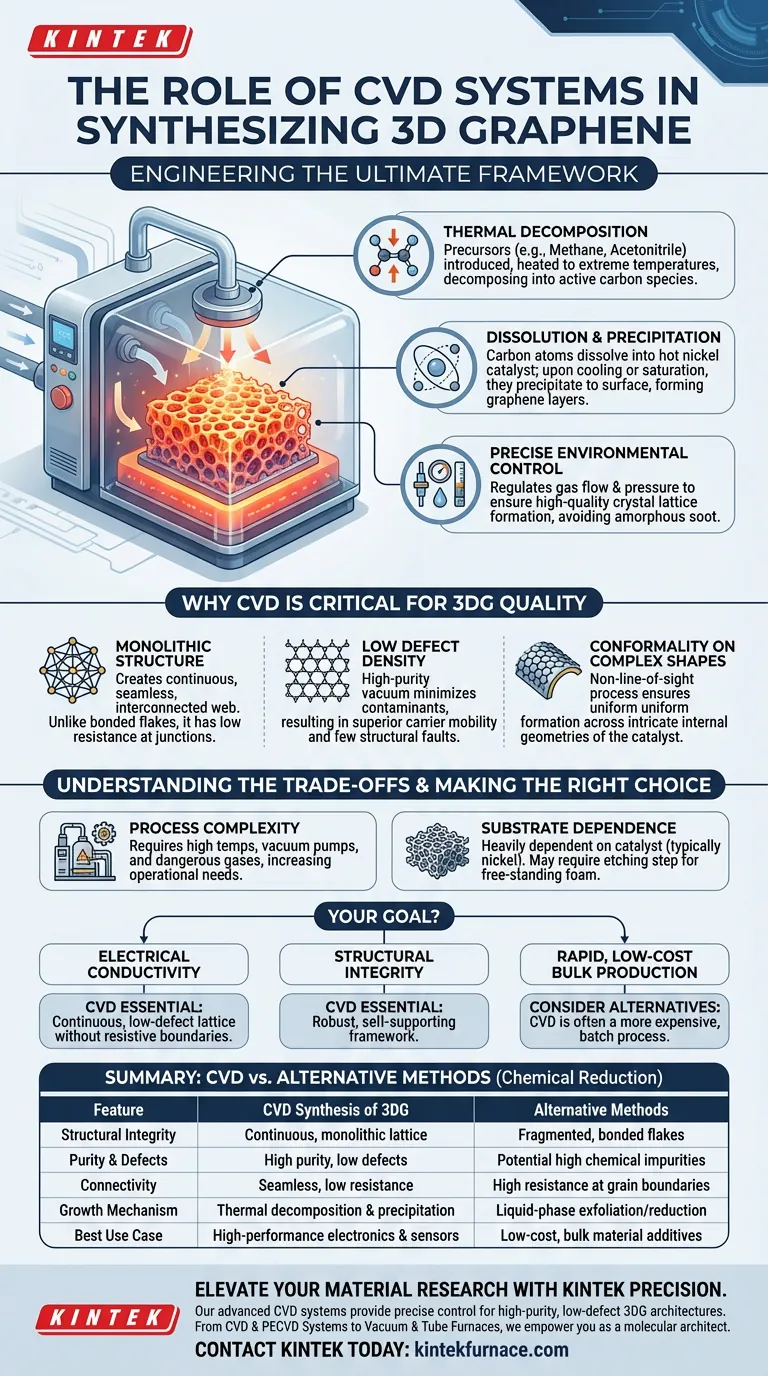

Le Mécanisme de Synthèse

Décomposition Thermique des Précurseurs

Le rôle fondamental du système CVD est de décomposer les précurseurs de carbone. Des gaz volatils, tels que le méthane ou l'acétonitrile, sont introduits dans la chambre de réaction. Le système chauffe ces gaz à des températures extrêmes, provoquant leur décomposition thermique en espèces de carbone actives.

Dissolution et Précipitation

Une fois le carbone libéré, le système facilite son interaction avec un catalyseur, spécifiquement un substrat de nickel (souvent une mousse de nickel pour fournir la structure 3D). Les atomes de carbone se dissolvent dans le nickel chaud et, lors du refroidissement ou de la saturation, précipitent à la surface. C'est ce processus qui forme les couches de graphène.

Contrôle Précis de l'Environnement

Le système CVD régule la livraison du débit de gaz et la pression avec une grande précision. Ce contrôle est essentiel pour garantir que le carbone précipite à une vitesse qui forme un réseau cristallin de haute qualité plutôt que de la suie amorphe.

Pourquoi le CVD est Critique pour la Qualité du 3DG

Création d'une Structure Monolithique

L'avantage principal de l'utilisation d'un système CVD est la capacité de créer une structure monolithique continue. Au lieu de lier des flocons de graphène séparés (ce qui crée une résistance aux jonctions), le CVD fait croître le graphène comme une toile unique et interconnectée.

Obtention d'une Faible Densité de Défauts

Les systèmes CVD fonctionnent dans des environnements sous vide de haute pureté. Cela minimise l'introduction de contaminants qui perturbent les propriétés électriques et mécaniques du matériau. Le résultat est un 3DG avec une faible densité de défauts et une mobilité des porteurs supérieure.

Conformité sur des Formes Complexes

Le CVD est intrinsèquement un processus sans ligne de visée. Comme les précurseurs sont gazeux, le système peut assurer une formation uniforme sur des géométries internes complexes. Cela permet au graphène de reproduire parfaitement l'architecture complexe et poreuse du catalyseur de nickel 3D.

Comprendre les Compromis

Complexité du Processus

Bien que le CVD donne une qualité supérieure, il nécessite beaucoup plus d'infrastructure que les méthodes de réduction chimique. Le besoin de hautes températures, de pompes à vide et de gaz précurseurs dangereux augmente la complexité opérationnelle et les exigences de sécurité.

Dépendance au Substrat

Le processus CVD pour le 3DG dépend fortement du matériau catalyseur. Vous ne pouvez pas simplement faire pousser du 3DG sur n'importe quelle surface ; le substrat (généralement du nickel) joue un rôle chimique actif dans la synthèse. Cela nécessite souvent une étape de traitement supplémentaire pour graver le nickel si une mousse de graphène autonome est requise.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si une approche basée sur le CVD convient à votre application de graphène, considérez vos métriques de performance spécifiques :

- Si votre objectif principal est la conductivité électrique : Le système CVD est essentiel car il produit un réseau continu à faible défaut, sans les frontières de grains résistives trouvées dans le graphène réduit chimiquement.

- Si votre objectif principal est l'intégrité structurelle : La nature monolithique du 3DG cultivé par CVD fournit un cadre robuste et autoportant que les méthodes basées sur des poudres ne peuvent égaler.

- Si votre objectif principal est la production en vrac rapide et à faible coût : Vous pourriez rencontrer des goulots d'étranglement avec le CVD, car il s'agit généralement d'un processus par lots plus coûteux par gramme que l'exfoliation en phase liquide.

Le système CVD agit non seulement comme un four, mais comme un architecte moléculaire, transformant le gaz en un matériau 3D sophistiqué et haute performance.

Tableau Récapitulatif :

| Fonctionnalité | Synthèse CVD de 3DG | Méthodes Alternatives (Réduction Chimique) |

|---|---|---|

| Intégrité Structurelle | Réseau continu et monolithique | Flocons de graphène fragmentés et liés |

| Pureté & Défauts | Haute pureté, faible densité de défauts | Impuretés chimiques potentiellement élevées |

| Connectivité | Sans couture, faible résistance aux jonctions | Haute résistance aux frontières de grains |

| Mécanisme de Croissance | Décomposition thermique & précipitation | Exfoliation ou réduction en phase liquide |

| Meilleur Cas d'Utilisation | Électronique & capteurs haute performance | Additifs de matériaux en vrac à faible coût |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

Ne faites aucun compromis sur la qualité de votre graphène tridimensionnel. Les systèmes CVD avancés de KINTEK sont conçus pour fournir le contrôle précis de la température et du débit de gaz nécessaire à la synthèse d'architectures 3DG de haute pureté et à faible défaut.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de solutions de laboratoire, notamment :

- Systèmes CVD & PECVD pour la synthèse uniforme du carbone.

- Fours sous vide & à tubes pour le traitement thermique à haute température.

- Fours de laboratoire haute température personnalisables adaptés à vos besoins uniques en catalyseurs et substrats.

Que vous vous concentriez sur la conductivité électrique ou l'intégrité structurelle, nos systèmes vous permettent de devenir un architecte moléculaire. Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle le système de contrôle du débit de gaz joue-t-il dans la croissance de Ga2O3 ? Obtenir une précision de nanofils de haute performance

- Quelles sont les étapes fondamentales impliquées dans le processus CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelles sont les conditions de température typiques pour le processus CVD ? Optimisez votre dépôt de couche mince

- Quels types de matériaux peuvent être déposés par MOCVD dans la microfabrication ? Explorez les films minces polyvalents pour vos dispositifs

- Quels sont les avantages d'utiliser des tubes en quartz dans les fours CVD ? Assurer la pureté et la stabilité pour le dépôt de couches minces

- Pourquoi un système CVD doit-il utiliser des MFC de haute précision ? Obtenez la perfection atomique dans votre synthèse de matériaux

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Construire des matériaux avec une précision atomique

- Quels sont les principaux domaines d'application de la technologie CVD ? Découvrez des solutions avancées de couches minces pour votre industrie