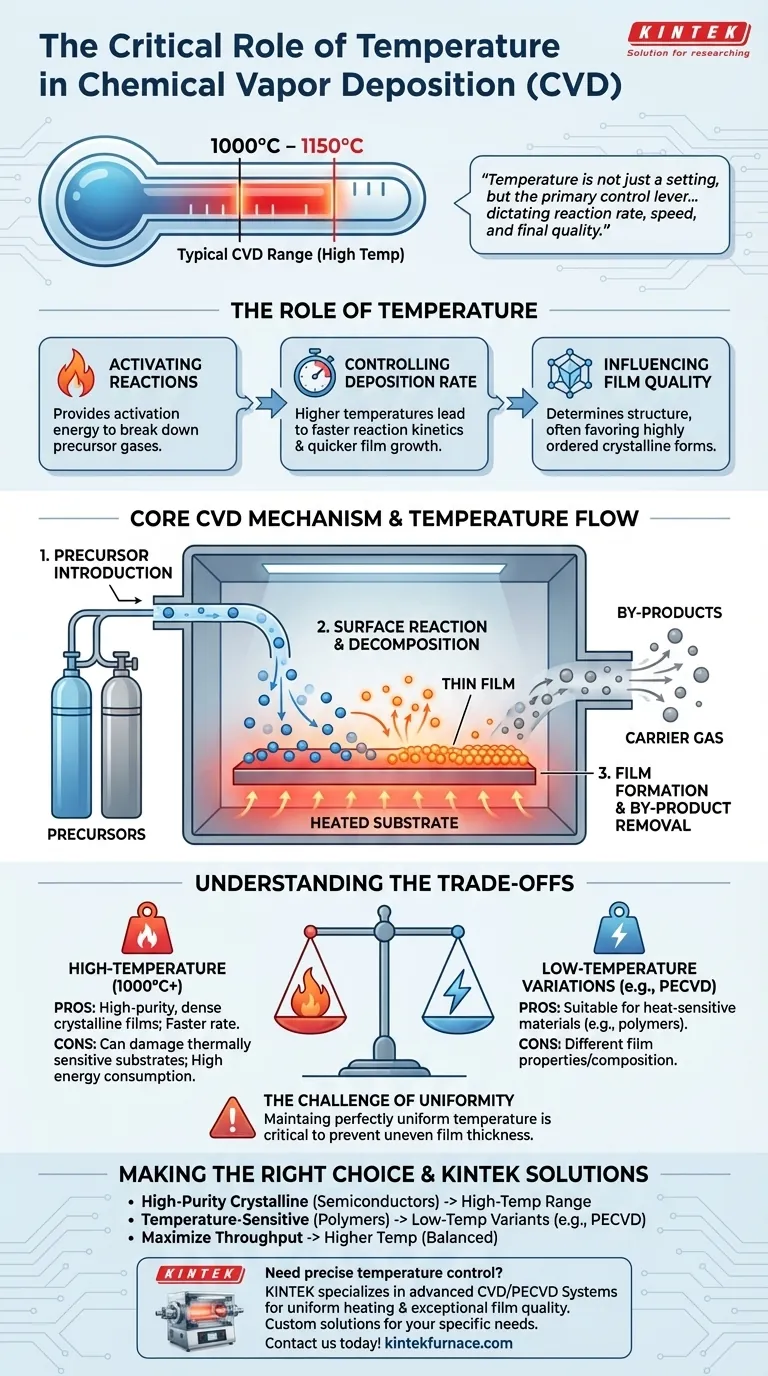

Dans une configuration typique, le processus de dépôt chimique en phase vapeur (CVD) fonctionne à des températures élevées, généralement entre 1000°C et 1150°C. Cette énergie thermique est essentielle pour piloter les réactions chimiques qui forment la couche mince désirée sur un substrat, et le processus est mené dans une atmosphère de gaz neutre, comme l'Argon, pour prévenir les réactions secondaires indésirables.

La température spécifique n'est pas seulement un réglage, mais le principal levier de contrôle en CVD. Elle détermine directement la vitesse des réactions chimiques, la rapidité de croissance du film, ainsi que la qualité finale et les propriétés structurelles du matériau déposé.

Le Rôle de la Température dans le Processus CVD

La température est le paramètre le plus critique dans un système CVD conventionnel. Elle fournit l'énergie thermique nécessaire pour transformer les produits chimiques en phase gazeuse en une couche mince solide.

Activation de la Réaction Chimique

La chaleur élevée dans la chambre de réaction fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs. Sans une température suffisante, les réactions chimiques nécessaires ne se produiraient pas, et aucun film ne serait déposé.

Contrôle du Taux de Dépôt

En règle générale, des températures plus élevées entraînent une cinétique de réaction plus rapide. Cela se traduit par un taux de dépôt plus rapide, ce qui signifie que le film croît plus vite. Inversement, des températures plus basses ralentissent le processus, ce qui peut parfois être utilisé pour obtenir un contrôle plus précis de l'épaisseur du film.

Influence sur la Qualité du Film

La température n'affecte pas seulement la vitesse de croissance ; elle détermine également la structure finale du film. Des températures plus élevées fournissent souvent aux atomes suffisamment de mobilité sur la surface du substrat pour s'arranger en une structure cristalline hautement ordonnée, ce qui est crucial pour des applications telles que les semi-conducteurs.

Comprendre le Mécanisme CVD Fondamental

L'ensemble du processus CVD peut être compris comme trois étapes fondamentales, toutes régies par les conditions à l'intérieur de la chambre de réaction.

Étape 1 : Introduction des Gaz Précurseurs

Un mélange précis de gaz réactifs, connus sous le nom de précurseurs, est introduit dans la chambre. Ces gaz contiennent les éléments qui composeront la couche mince finale.

Étape 2 : Réaction de Surface et Décomposition

Lorsque les gaz précurseurs entrent en contact avec le substrat chauffé, l'énergie thermique provoque leur réaction et leur décomposition. Cette transformation chimique est le cœur du processus CVD.

Étape 3 : Formation du Film et Évacuation des Sous-produits

La réaction produit un matériau solide qui se dépose, atome par atome, sur la surface du substrat, formant une couche mince uniforme. Les sous-produits gazeux de la réaction sont évacués de la chambre, avec le gaz porteur neutre.

Comprendre les Compromis

Le choix de la température n'est pas arbitraire ; il implique un équilibre critique entre l'efficacité du processus et les contraintes du matériau. Choisir la mauvaise température peut entraîner une mauvaise qualité de film, voire endommager le substrat.

Dépôt à Haute Température

Opérer à l'extrémité supérieure de la plage de température (supérieure à 1000°C) produit généralement des films cristallins denses de haute pureté à un rythme plus rapide. Cependant, ces températures peuvent endommager les substrats thermiquement sensibles et consommer une quantité significative d'énergie.

Variantes à Basse Température

Bien que le CVD traditionnel soit un processus à haute température, des variantes spécialisées existent pour les matériaux sensibles à la chaleur. Des techniques comme le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilisent un champ électrique pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses. Le compromis concerne souvent une différence dans les propriétés ou la composition du film.

Le Défi de l'Uniformité

Maintenir une température parfaitement uniforme sur l'ensemble du substrat est un défi d'ingénierie majeur. Toute variation de température peut provoquer une croissance plus épaisse du film dans les zones plus chaudes et plus mince dans les zones plus froides, compromettant la qualité du produit final.

Faire le Bon Choix pour Votre Objectif

La température idéale est déterminée par votre objectif spécifique et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté pour les semi-conducteurs : Vous opérerez dans la plage de température élevée traditionnelle (supérieure à 1000°C) pour atteindre la structure et la qualité de matériau requises.

- Si votre objectif principal est de déposer sur des substrats sensibles à la température comme les polymères : Vous devez utiliser une variante de CVD à basse température, où l'énergie est fournie par une source autre que la chaleur, comme le plasma.

- Si votre objectif principal est de maximiser le débit de fabrication : Les températures plus élevées sont généralement préférées pour un dépôt plus rapide, mais cela doit être mis en balance avec les coûts énergétiques et les limites thermiques de votre substrat.

En fin de compte, maîtriser le processus CVD revient à comprendre la température comme un outil fondamental pour contrôler les réactions chimiques à l'échelle atomique.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de Température Typique | 1000°C à 1150°C |

| Rôle Clé | Active les réactions, contrôle le taux de dépôt, influence la structure du film |

| Effets des Hautes Températures | Dépôt plus rapide, films cristallins de haute pureté |

| Options à Basse Température | PECVD pour substrats sensibles à la chaleur |

| Facteur Critique | Équilibre entre l'efficacité et les contraintes matérielles |

Besoin d'un contrôle précis de la température pour vos processus CVD ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD, conçus pour offrir un chauffage uniforme et une qualité de film exceptionnelle. Grâce à notre solide R&D et à nos profondes capacités de personnalisation, nous adaptons les systèmes pour répondre à vos besoins expérimentaux uniques, que ce soit pour les semi-conducteurs, les polymères ou d'autres matériaux. Contactez-nous dès aujourd'hui pour améliorer les performances de votre laboratoire avec un équipement fiable et efficace !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité