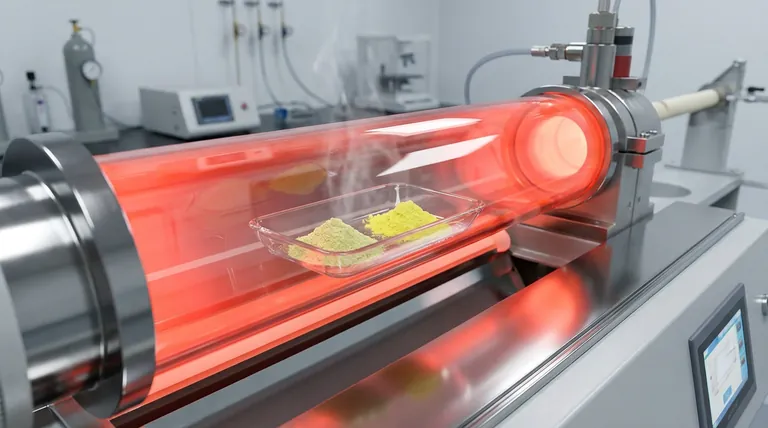

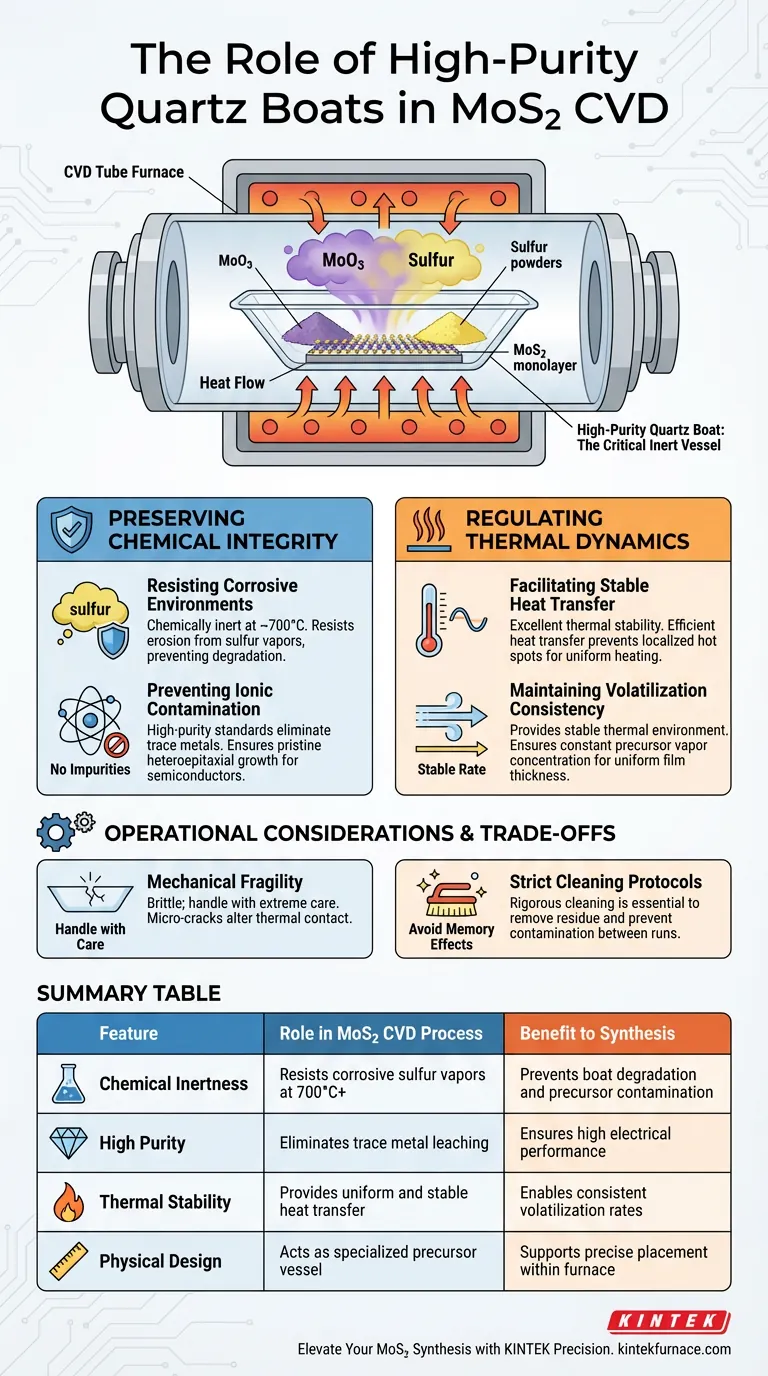

Les bateaux en quartz de haute pureté servent de récipients critiques et inertes utilisés pour contenir les précurseurs de trioxyde de molybdène (MoO3) et de soufre lors du dépôt chimique en phase vapeur (CVD). Ils agissent comme interface principale entre les éléments chauffants du four et les matières premières, facilitant l'évaporation contrôlée nécessaire à la synthèse du disulfure de molybdène (MoS2).

En agissant comme conducteur thermique chimiquement neutre, les bateaux en quartz de haute pureté empêchent les impuretés de migrer dans l'environnement de réaction tout en assurant le transfert de chaleur stable requis pour un taux de volatilisation constant des précurseurs.

Préservation de l'intégrité chimique

Résistance aux environnements corrosifs

Le processus CVD pour MoS2 crée un environnement hostile rempli de vapeurs de soufre corrosives à des températures élevées (généralement autour de 700°C).

Le quartz de haute pureté est chimiquement inerte, ce qui signifie qu'il résiste à l'érosion par ces vapeurs de soufre. Cela garantit que le bateau ne se dégrade pas et ne réagit pas avec les précurseurs pendant le long processus de synthèse.

Prévention de la contamination ionique

Pour les applications de semi-conducteurs, même des traces d'impuretés métalliques peuvent ruiner les performances électriques de l'interface MoS2.

Les bateaux en quartz sont fabriqués selon des normes de pureté extrêmement élevées. Cela empêche l'introduction d'impuretés externes dans la chambre de réaction, garantissant que la croissance hétéroépitaxiale reste vierge.

Régulation de la dynamique thermique

Facilitation d'un transfert de chaleur stable

La qualité du film de MoS2 dépend fortement de la stabilité thermique des précurseurs.

Les bateaux en quartz possèdent une excellente stabilité thermique, leur permettant de transférer efficacement la chaleur du four aux poudres brutes (MoO3 et Soufre). Cela garantit que les poudres atteignent la température cible sans points chauds localisés.

Maintien de la cohérence de la volatilisation

Pour faire croître une monocouche uniforme de MoS2, la concentration de vapeur de précurseur dans la chambre doit rester constante.

En fournissant un environnement thermique stable, le bateau en quartz assure un taux de volatilisation constant. Cela évite les pics ou les baisses de pression de vapeur qui conduiraient autrement à une épaisseur de film inégale ou à une croissance incomplète des cristaux.

Considérations opérationnelles et compromis

Fragilité mécanique

Bien que thermiquement robuste, le quartz est mécaniquement fragile.

Les bateaux doivent être manipulés avec un soin extrême lors du chargement et du déchargement. Les micro-fissures ou les éclats peuvent altérer le contact thermique avec le tube du four, faussant potentiellement le taux de volatilisation des précurseurs.

Protocoles de nettoyage stricts

Étant donné que le bateau est en contact direct avec les matériaux sources, il retient des résidus après chaque cycle.

Vous devez mettre en œuvre des cycles de nettoyage rigoureux. Tout contaminant résiduel d'un cycle précédent se volatilisera lors du cycle suivant, introduisant des effets de mémoire qui compromettent la pureté des lots ultérieurs.

Optimisation de votre configuration CVD

Pour maximiser l'efficacité de votre synthèse de MoS2, sélectionnez votre équipement en fonction de vos objectifs expérimentaux spécifiques :

- Si votre objectif principal est la pureté de qualité électronique : Assurez-vous de vous procurer des bateaux en quartz certifiés de haute pureté pour éliminer tout risque de contamination par des ions métalliques dégradant l'interface semi-conductrice.

- Si votre objectif principal est la reproductibilité : Standardisez la géométrie spécifique et le placement du bateau dans la zone de chauffage pour garantir des taux de volatilisation identiques sur plusieurs cycles.

Le bateau en quartz n'est pas seulement un conteneur ; c'est un régulateur thermique qui dicte la cohérence de votre apport de précurseurs.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus CVD de MoS2 | Avantage pour la synthèse |

|---|---|---|

| Inertie chimique | Résiste aux vapeurs de soufre corrosives à 700°C+ | Empêche la dégradation du bateau et la contamination des précurseurs |

| Haute pureté | Élimine les traces de lixiviation de métaux | Assure des performances électriques élevées des interfaces semi-conductrices |

| Stabilité thermique | Fournit un transfert de chaleur uniforme et stable | Permet des taux de volatilisation constants pour une croissance uniforme des films |

| Conception physique | Agit comme un récipient spécialisé pour les précurseurs | Supporte un placement précis dans les zones de chauffage du four |

Élevez votre synthèse de MoS2 avec la précision KINTEK

Ne laissez pas les impuretés ou l'instabilité thermique compromettre vos recherches sur les semi-conducteurs. KINTEK fournit les outils haute performance nécessaires à un dépôt chimique en phase vapeur réussi. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de muffles, tubes, rotatifs, sous vide et CVD, ainsi que des articles en quartz de haute pureté spécialisés, tous personnalisables selon vos exigences de laboratoire uniques.

Prêt à obtenir une croissance de monocouche de MoS2 vierge ? Contactez nos experts techniques dès aujourd'hui pour découvrir comment nos solutions de fours haute température peuvent apporter une cohérence et une pureté inégalées à vos applications de science des matériaux.

Guide Visuel

Références

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment le débit de gaz est-il contrôlé dans les systèmes CVD ? Maîtrisez la distribution précise des gaz pour des couches minces supérieures

- Quels rôles l'argon (Ar) et l'hydrogène (H2) de haute pureté jouent-ils en tant que gaz porteurs dans le CVD à pression atmosphérique (APCVD) pour une croissance cristalline optimale ?

- Quels sont les principaux défis de la technologie CVD ? Surmonter les obstacles clés pour une meilleure déposition de couches minces

- Comment la CVD améliore-t-elle les outils de coupe et les machines industrielles ? Augmenter la durabilité et la productivité

- Quelles sont les conditions de température typiques pour le processus CVD ? Optimisez votre dépôt de couche mince

- Quels sont les différents types de CVD basés sur la pression de fonctionnement et le système de chauffage ? Explorez les méthodes clés pour un dépôt de film supérieur

- Quels sont les différents types de systèmes CVD et leurs applications ? Choisissez le bon CVD pour les besoins de votre laboratoire

- Quelles sont les applications de la méthode CVD ? Libérez des films minces et des revêtements haute performance