À la base, le dépôt chimique en phase vapeur (CVD) améliore les outils de coupe en appliquant un revêtement céramique fin, exceptionnellement dur et stable sur leur surface. Cette couche microscopique modifie fondamentalement l'interaction de l'outil avec la pièce à usiner, ce qui entraîne une extension spectaculaire de sa durée de vie, une réduction significative de la friction et la capacité de fonctionner à des vitesses et des températures plus élevées.

Bien que souvent considérée comme un moyen de simplement prolonger la durée de vie des outils, le véritable avantage stratégique de la CVD est sa capacité à débloquer des niveaux plus élevés de productivité manufacturière. Elle permet des vitesses de coupe plus rapides, des états de surface supérieurs et des temps d'arrêt opérationnels réduits, impactant directement la rentabilité.

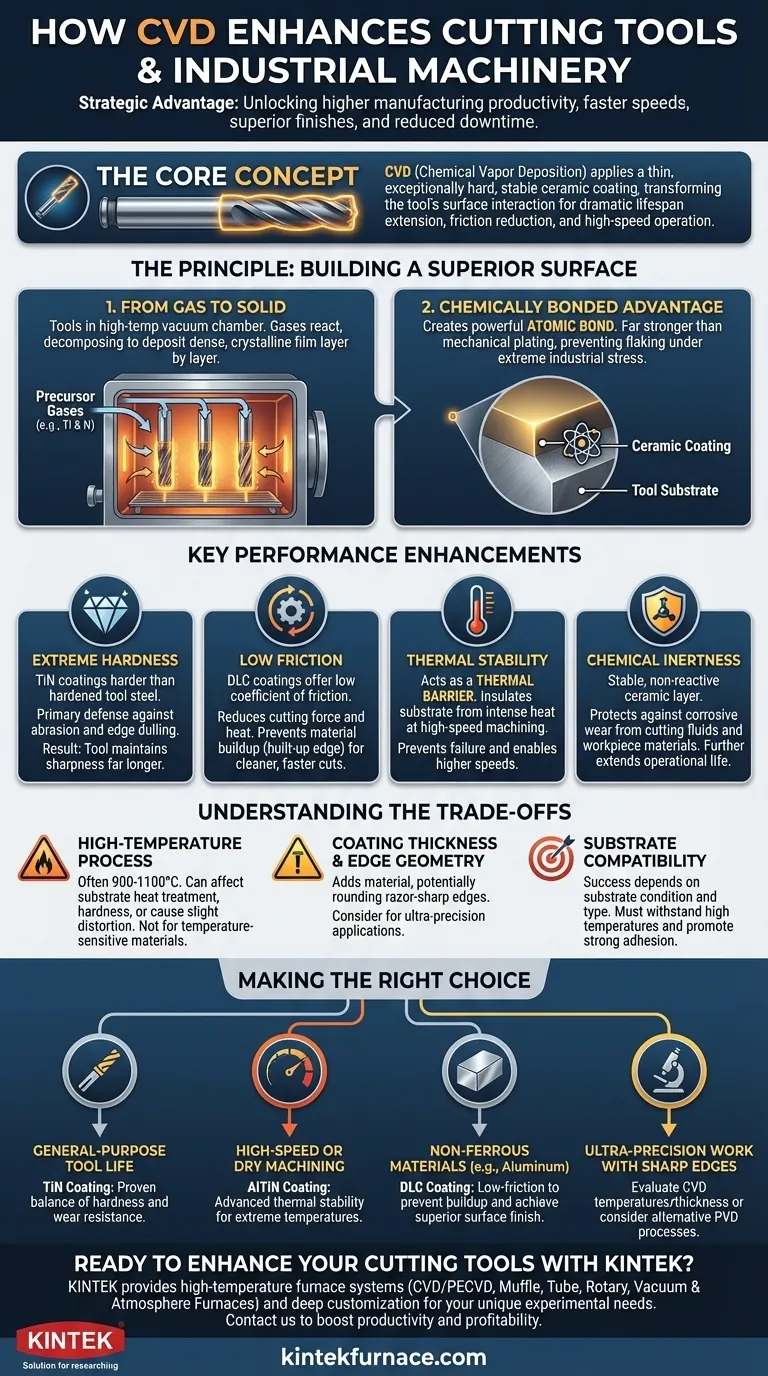

Le principe : comment la CVD construit une surface supérieure

La CVD n'est pas un simple processus de peinture ou de placage. Elle implique une réaction chimique qui crée une nouvelle couche de surface liée atomiquement sur l'outil, la rendant incroyablement durable.

Du gaz au solide

Le processus consiste à placer les outils à l'intérieur d'une chambre à vide à haute température. Des gaz précurseurs contenant les éléments du revêtement souhaité (comme le titane et l'azote pour le TiN) sont introduits. Ces gaz réagissent sur la surface chaude de l'outil, se décomposant et déposant un film dense et cristallin couche par couche.

Un avantage lié chimiquement

Cette méthode crée une puissante liaison atomique entre le revêtement et le matériau de base de l'outil (le substrat). Cette intégration est beaucoup plus forte qu'une liaison mécanique, garantissant que le revêtement ne s'écaille pas ou ne se détache pas, même sous les pressions et vibrations extrêmes de l'usinage industriel.

Améliorations clés des performances expliquées

Les propriétés de la couche déposée se traduisent directement par des améliorations mesurables des performances de coupe. Chaque caractéristique résout un défi spécifique dans le processus d'usinage.

Dureté extrême pour la résistance à l'usure

Les revêtements CVD comme le nitrure de titane (TiN) sont significativement plus durs que l'acier à outils trempé. Cette dureté extrême offre une défense primaire contre les deux formes principales d'usure des outils : l'abrasion par des particules dures dans la pièce à usiner et l'émoussement progressif de l'arête de coupe. Le résultat est un outil qui conserve son tranchant beaucoup plus longtemps.

Faible friction pour des coupes plus propres et plus rapides

Les revêtements tels que le Carbone de type diamant (DLC) ont un très faible coefficient de friction. Cette lubricité réduit la force nécessaire pour effectuer une coupe, ce qui minimise la génération de chaleur. Elle empêche également les copeaux du matériau de la pièce de se souder sur l'arête de coupe de l'outil, un mode de défaillance courant connu sous le nom d'« arête rapportée ».

Stabilité thermique comme bouclier thermique

L'usinage à grande vitesse génère une chaleur intense à la pointe de coupe, ce qui peut ramollir l'acier sous-jacent de l'outil et le faire défaillir. Les revêtements CVD agissent comme une barrière thermique, isolant le substrat de ces températures extrêmes. Cela permet à l'outil de fonctionner à des vitesses beaucoup plus élevées sans se dégrader.

Inertie chimique pour la protection des matériaux

La couche céramique déposée est chimiquement stable et non réactive. Cela protège l'outil des réactions chimiques avec les fluides de coupe ou le matériau de la pièce elle-même, empêchant l'usure corrosive et prolongeant davantage la durée de vie opérationnelle de l'outil.

Comprendre les compromis

Bien que très efficace, la CVD n'est pas une solution universelle. Comprendre ses limites est crucial pour une application appropriée.

Le processus à haute température

Le processus CVD traditionnel nécessite des températures très élevées (souvent 900-1100°C). Cela peut affecter le traitement thermique du substrat d'outil sous-jacent, altérant potentiellement sa dureté ou provoquant une légère distorsion. Cela le rend inadapté à certains matériaux d'outils sensibles à la température.

Épaisseur du revêtement et géométrie des bords

Les revêtements CVD, bien que minces, ajoutent du matériau à l'outil. Cela peut légèrement arrondir une arête de coupe très nette. Pour les applications nécessitant une précision extrême et les arêtes les plus aiguisées possibles, cet effet doit être pris en compte.

Compatibilité du substrat

Le succès du revêtement dépend fortement de l'état et du type du matériau du substrat. L'outil doit pouvoir résister aux températures élevées du processus et avoir une surface qui favorise une forte adhérence du revêtement.

Faire le bon choix pour votre objectif

Le choix de la bonne stratégie de revêtement nécessite d'aligner les propriétés du revêtement sur les exigences spécifiques de l'application d'usinage.

- Si votre objectif principal est l'extension de la durée de vie des outils à usage général : Un revêtement TiN standard offre un équilibre éprouvé et rentable entre dureté et résistance à l'usure pour une large gamme de matériaux.

- Si votre objectif principal est l'usinage à grande vitesse ou à sec des aciers : Les revêtements avancés comme le nitrure d'aluminium-titane (AlTiN) offrent la stabilité thermique nécessaire pour protéger l'outil à des températures extrêmes.

- Si votre objectif principal est l'usinage de matériaux non ferreux comme l'aluminium : Privilégiez un revêtement DLC à faible friction pour éviter l'accumulation de matière sur l'outil et obtenir une finition de surface supérieure.

- Si votre objectif principal est un travail de très haute précision avec des arêtes vives : Évaluez attentivement si les températures du processus CVD et l'épaisseur ajoutée sont compatibles avec le matériau et la géométrie de votre outil, ou envisagez des processus PVD (dépôt physique en phase vapeur) alternatifs.

En comprenant ces principes, vous pouvez tirer parti de la CVD non seulement pour acheter de meilleurs outils, mais aussi pour concevoir une opération de fabrication plus efficace, productive et rentable.

Tableau récapitulatif :

| Amélioration | Avantage clé |

|---|---|

| Dureté extrême | Augmente la résistance à l'usure et maintient le tranchant de l'arête de coupe |

| Faible friction | Réduit la chaleur et empêche l'accumulation de matière pour des coupes plus nettes |

| Stabilité thermique | Permet un fonctionnement à des températures et vitesses plus élevées |

| Inertie chimique | Protège contre la corrosion et prolonge la durée de vie de l'outil |

Prêt à améliorer vos outils de coupe avec des solutions CVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température tels que CVD/PECVD, fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, augmentant la productivité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le processus PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Permet un dépôt de film de haute qualité à basse température

- La PECVD est-elle directionnelle ? Comprendre son avantage de non-visibilité directe pour les revêtements complexes