À la base, le dépôt chimique en phase vapeur (CVD) est confronté à quatre défis principaux : obtenir une épaisseur de film uniforme, gérer la consommation et les températures élevées, contrôler le coût élevé des matériaux précurseurs et naviguer dans d'importants obstacles opérationnels et logistiques. Ces défis représentent les contraintes pratiques d'une technologie par ailleurs connue pour sa précision et sa polyvalence dans des industries allant des semi-conducteurs à la science des matériaux.

Alors que le CVD offre un contrôle inégalé sur les propriétés des films minces, son application industrielle est un exercice d'équilibre constant. Le défi central est d'atténuer les coûts thermiques, financiers et logistiques élevés sans compromettre la qualité et l'uniformité du matériau final.

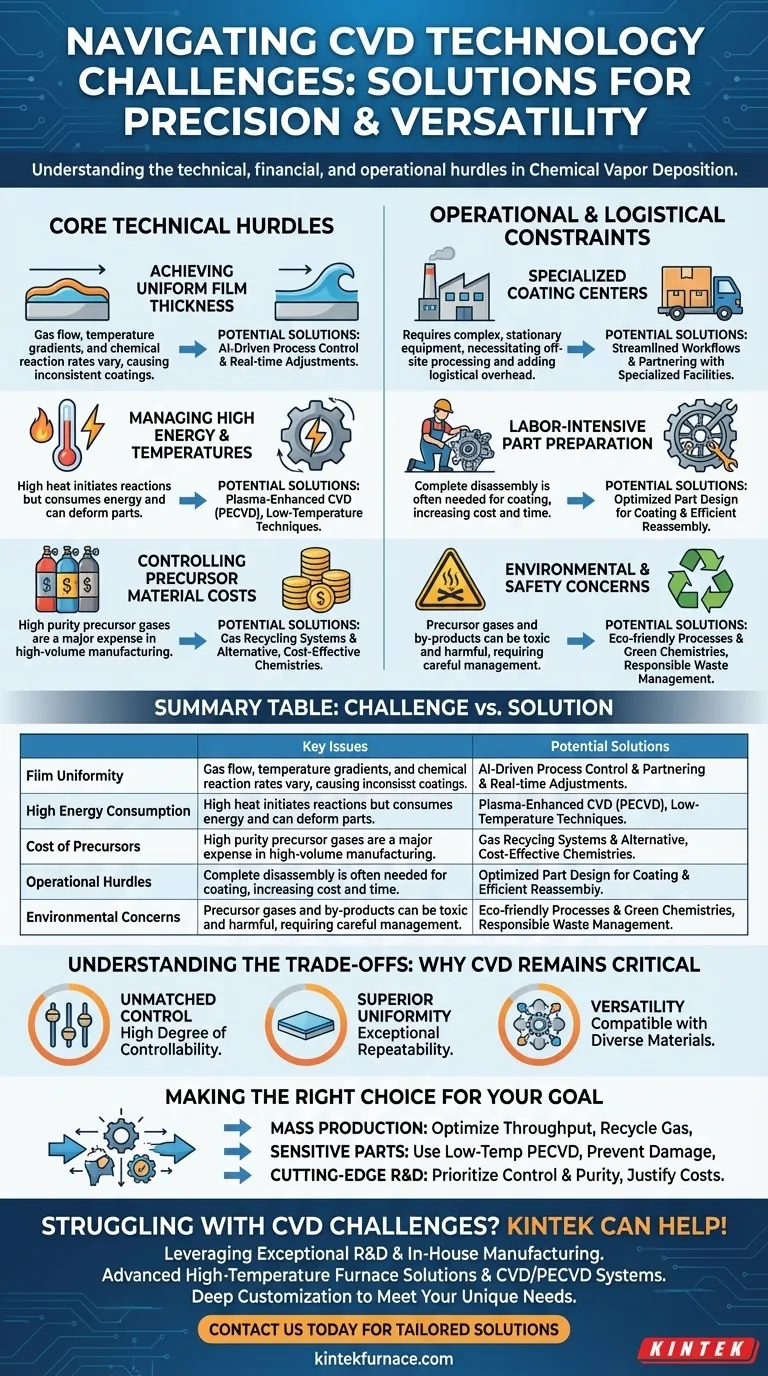

Les principaux obstacles techniques du CVD

La physique et la chimie fondamentales du processus CVD donnent lieu à plusieurs défis techniques persistants que les ingénieurs et les chercheurs s'efforcent de surmonter.

Atteindre l'uniformité du film à grande échelle

Une épaisseur de film parfaitement uniforme est le résultat idéal de tout processus de dépôt. Cependant, y parvenir sur des substrats grands ou de forme complexe est difficile.

La dynamique des flux gazeux, les gradients de température et les taux de réaction chimique peuvent varier dans la chambre de dépôt, conduisant à des revêtements plus épais ou plus minces dans différentes zones.

Pour y remédier, les systèmes modernes s'appuient de plus en plus sur le contrôle de processus basé sur l'IA, qui peut effectuer des ajustements en temps réel aux paramètres du processus pour assurer un dépôt cohérent.

Gérer les températures élevées et la consommation d'énergie

Les processus CVD thermiques traditionnels nécessitent des températures extrêmement élevées pour initier les réactions chimiques nécessaires, ce qui entraîne une consommation d'énergie importante.

Ces températures élevées peuvent également être destructives, provoquant une déformation des pièces ou des changements structurels indésirables dans le matériau du substrat, ce qui peut dégrader les propriétés mécaniques.

Cela a stimulé le développement de techniques à basse température comme le CVD assisté par plasma (PECVD), qui utilise du plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses.

Le coût des matériaux précurseurs

Le CVD repose sur des gaz précurseurs de haute pureté et souvent coûteux. Le coût de ces matériaux peut être un facteur majeur dans la dépense globale du processus, en particulier dans la fabrication à grand volume.

La recherche se concentre activement sur le développement de chimies alternatives plus rentables et sur la mise en œuvre de systèmes de recyclage des gaz pour capturer et réutiliser les matériaux précurseurs n'ayant pas réagi.

Naviguer dans les contraintes opérationnelles et logistiques

Au-delà des problèmes techniques à l'intérieur du réacteur, la mise en œuvre du CVD dans un flux de travail de production présente ses propres défis pratiques.

Le besoin de centres de revêtement spécialisés

Le CVD n'est pas une technologie portable. Il nécessite des équipements complexes et stationnaires fonctionnant dans des conditions contrôlées, ce qui signifie qu'il ne peut pas être effectué sur site.

Cela nécessite l'envoi des pièces à des centres de revêtement spécialisés, ajoutant des frais généraux logistiques, des coûts de transport et des délais importants au processus de fabrication.

Préparation des pièces à forte intensité de main-d'œuvre

Pour qu'un composant soit correctement revêtu, il doit souvent être complètement démonté. Toutes les surfaces doivent être exposées aux gaz réactifs.

Ce processus de démontage, de revêtement et de réassemblage des pièces est chronophage et à forte intensité de main-d'œuvre, ajoutant une autre couche de coût et de complexité.

Préoccupations environnementales et de sécurité

De nombreux gaz précurseurs et sous-produits chimiques utilisés dans le CVD sont toxiques, inflammables ou nocifs pour l'environnement.

Gérer ces matériaux en toute sécurité et éliminer les déchets de manière responsable est un défi critique. Cela a stimulé une tendance vers le développement de processus plus respectueux de l'environnement et de chimies "vertes".

Comprendre les compromis : pourquoi nous utilisons toujours le CVD

Malgré ces défis importants, le CVD reste une technologie fondamentale car ses avantages sont souvent impossibles à obtenir par d'autres moyens.

Contrôle et précision inégalés

Le principal avantage du CVD est son haut degré de contrôlabilité. Les ingénieurs peuvent ajuster précisément les débits de gaz, la pression et la température pour affiner l'épaisseur, la composition et la structure cristalline du film résultant.

Uniformité et répétabilité supérieures

Lorsqu'un processus CVD est correctement optimisé, il offre une uniformité et une répétabilité exceptionnelles. Cette cohérence est non négociable pour les applications haute performance comme la fabrication de semi-conducteurs, où même des variations mineures peuvent entraîner une défaillance de l'appareil.

Polyvalence dans toutes les applications

Le CVD est incroyablement polyvalent, compatible avec une large gamme de gaz et de matériaux de substrat. Il est utilisé pour créer de tout, des films à base de silicium dans les micropuces aux revêtements céramiques durables sur les outils industriels et aux couches optiques avancées pour les cellules solaires.

Faire le bon choix pour votre objectif

Comprendre ces défis vous permet de sélectionner et de mettre en œuvre stratégiquement la bonne approche CVD pour votre application spécifique.

- Si votre objectif principal est la production de masse : Votre objectif est d'optimiser le débit et de minimiser les coûts en explorant des précurseurs alternatifs et en investissant dans des systèmes de recyclage des gaz.

- Si votre objectif principal est le revêtement de pièces sensibles ou complexes : Des processus à basse température comme le PECVD sont nécessaires pour éviter les dommages thermiques et la déformation du substrat sous-jacent.

- Si votre objectif principal est la R&D de pointe : La priorité est le contrôle du processus et la pureté des matériaux, où les coûts plus élevés des précurseurs et équipements avancés sont justifiés par la recherche de propriétés nouvelles.

Reconnaître ces défis inhérents est la première étape pour exploiter avec succès l'immense puissance et la précision de la technologie CVD.

Tableau récapitulatif :

| Défi | Problèmes clés | Solutions potentielles |

|---|---|---|

| Uniformité du film | Variations du flux gazeux, gradients de température | Contrôle de processus basé sur l'IA, conception de chambre optimisée |

| Consommation d'énergie élevée | Températures élevées, déformation des pièces | Utilisation du CVD assisté par plasma (PECVD), techniques à basse température |

| Coût des précurseurs | Gaz coûteux, pureté des matériaux | Systèmes de recyclage des gaz, chimies alternatives |

| Obstacles opérationnels | Problèmes logistiques, préparation à forte intensité de main-d'œuvre | Centres de revêtement spécialisés, flux de travail rationalisés |

| Préoccupations environnementales | Sous-produits toxiques, risques pour la sécurité | Processus respectueux de l'environnement, chimies vertes |

Aux prises avec les défis du CVD dans votre laboratoire ? KINTEK peut vous aider ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous proposons des solutions avancées de fours à haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et surmontant des obstacles comme l'uniformité du film et les coûts élevés. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos processus CVD !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température