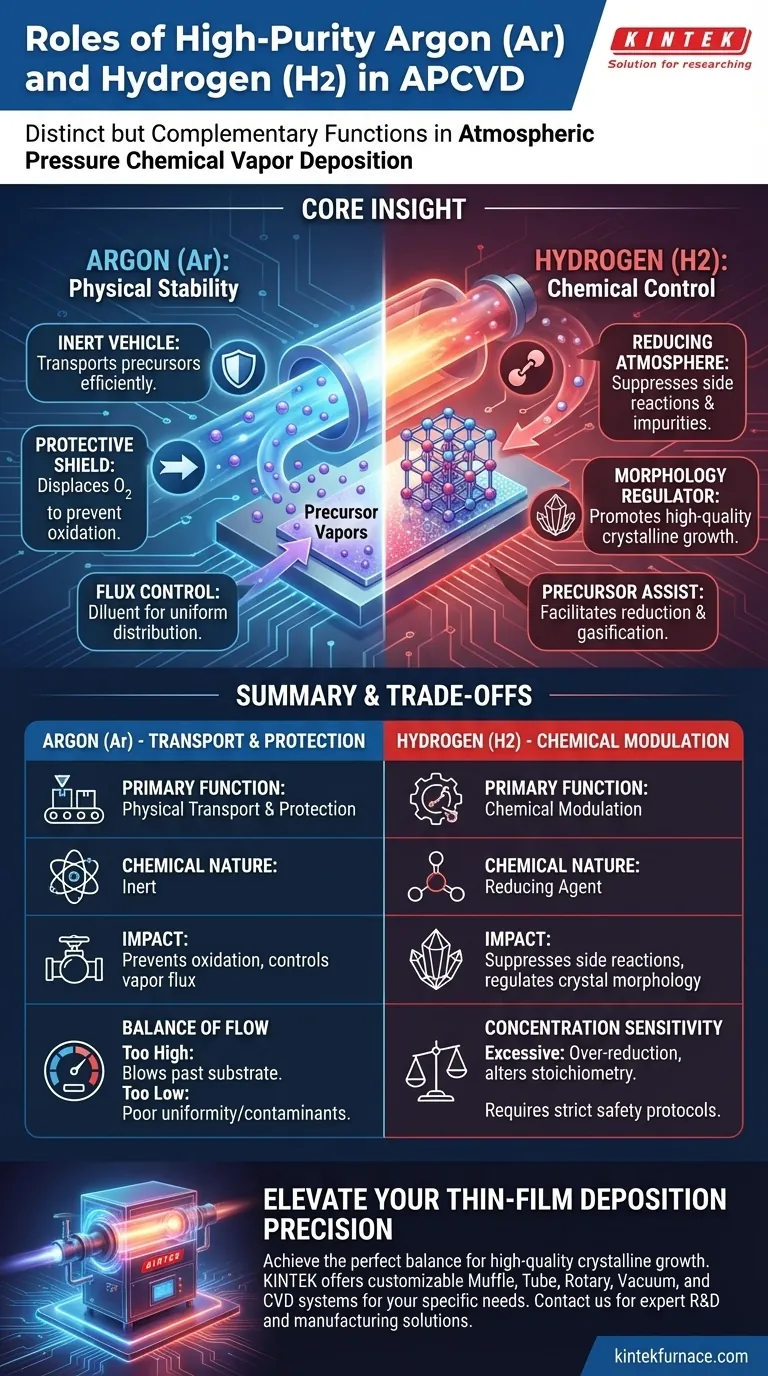

L'argon (Ar) et l'hydrogène (H2) de haute pureté remplissent des fonctions distinctes mais complémentaires dans le dépôt chimique en phase vapeur à pression atmosphérique (APCVD). L'argon agit comme le principal moyen de transport physique, créant un environnement inerte qui déplace les vapeurs précurseurs vers le substrat tout en empêchant l'oxydation. L'hydrogène fonctionne comme un agent chimique actif, fournissant une atmosphère réductrice qui supprime les réactions secondaires et régule l'évolution morphologique de la structure cristalline finale.

Idée clé : Alors que l'argon assure la stabilité physique nécessaire au transport des matériaux, l'hydrogène fournit le contrôle chimique requis pour affiner la qualité du cristal. Le rapport précis et le débit de ces gaz déterminent la pureté et l'intégrité structurelle du film déposé.

Le rôle de l'argon (Ar) : transport et protection

Le véhicule physique inerte

L'argon fonctionne comme le « véhicule » dans le processus de dépôt. Il est responsable du transport des vapeurs précurseurs sublimées de la zone source vers le substrat en aval.

En utilisant un contrôle de débit précis, l'argon garantit que les réactifs atteignent la zone de dépôt efficacement. Ce débit détermine le gradient de concentration des réactifs disponibles à la surface du substrat.

Prévention de l'oxydation

Le rôle chimique principal de l'argon est son inertie. Il crée une atmosphère protectrice en déplaçant l'air et l'oxygène du tube du four.

Ceci est essentiel pour empêcher l'oxydation involontaire des matériaux précurseurs et du film en croissance. Sans ce bouclier inerte, les hautes températures dégraderaient les matériaux avant que le dépôt ne puisse avoir lieu.

Contrôle du flux de vapeur

L'argon agit également comme un diluant. En ajustant le débit, vous pouvez contrôler précisément le flux de vapeur — la quantité de matériau atteignant le substrat par unité de temps.

Cette régulation empêche le reflux du précurseur et assure une distribution uniforme des vapeurs, influençant directement le taux de croissance et l'uniformité du film.

Le rôle de l'hydrogène (H2) : modulation chimique

Création d'une atmosphère réductrice

Contrairement à l'argon, l'hydrogène est chimiquement actif. Il est introduit pour créer une atmosphère réductrice dans la chambre de réaction.

Cet environnement aide à supprimer les réactions secondaires indésirables qui pourraient introduire des impuretés dans le film. Il « nettoie » essentiellement la voie chimique, garantissant que la réaction progresse vers le produit désiré.

Régulation de la morphologie cristalline

L'hydrogène joue un rôle crucial dans la détermination de la forme physique et de la qualité du produit final. Il régule l'évolution morphologique des cristaux (tels que SnSe2 ou SnSe).

En modifiant l'énergie de surface et la cinétique de réaction, l'hydrogène favorise une croissance cristalline de haute qualité. Il aide à définir la texture et la structure du matériau déposé, empêchant une croissance amorphe ou désordonnée.

Assistance à la réduction des précurseurs

Dans des processus spécifiques impliquant des précurseurs d'oxydes (comme In2O3), l'hydrogène aide à la réduction et à la gazéification.

Ceci garantit que le précurseur se décompose correctement pour libérer les éléments nécessaires au dépôt, facilitant la formation de matériaux de phase pure.

Comprendre les compromis

L'équilibre des débits

Bien que le débit d'argon soit nécessaire au transport, un débit excessif peut être préjudiciable. Une vitesse élevée peut emporter les précurseurs au-delà du substrat avant qu'ils n'aient le temps de réagir et de se déposer. Inversement, un débit trop faible peut entraîner une mauvaise uniformité ou une diffusion inverse des contaminants.

Sensibilité à la concentration d'hydrogène

L'hydrogène est puissant mais doit être utilisé avec parcimonie. Généralement, il est introduit sous forme de mélange (par exemple, 5 % H2 dans Ar).

Un excès d'hydrogène peut entraîner une sur-réduction du substrat ou du précurseur, modifiant la stœchiométrie du film final. De plus, la gestion de l'hydrogène à haute température introduit des complexités de sécurité qui nécessitent des protocoles de manipulation rigoureux par rapport aux gaz inertes purs.

Faire le bon choix pour votre objectif

Pour optimiser votre processus APCVD, alignez votre stratégie de gaz avec vos défauts spécifiques :

- Si votre objectif principal est la pureté de phase : Privilégiez la stabilité du débit d'argon pour assurer une exclusion totale de l'oxygène et un transport constant des précurseurs.

- Si votre objectif principal est la qualité cristalline : Ajustez finement la concentration d'hydrogène pour réguler strictement l'atmosphère de réaction et améliorer la morphologie de surface.

- Si votre objectif principal est l'uniformité du film : Ajustez le débit porteur d'argon pour modifier le flux de vapeur et le gradient de concentration sur le substrat.

Le succès en APCVD repose sur l'utilisation de l'argon pour stabiliser l'environnement et de l'hydrogène pour affiner la chimie.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Nature chimique | Impact sur le processus |

|---|---|---|---|

| Argon (Ar) | Transport physique et protection | Inerte | Prévient l'oxydation et contrôle le flux de vapeur/dilution. |

| Hydrogène (H2) | Modulation chimique | Agent réducteur | Supprime les réactions secondaires et régule la morphologie cristalline. |

Améliorez la précision de votre dépôt de couches minces

Atteindre l'équilibre parfait entre le transport d'argon et la modulation d'hydrogène est la clé d'une croissance cristalline de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche en laboratoire et de production industrielle.

Que vous affiniez des matériaux 2D ou optimisiez des films semi-conducteurs, notre équipe technique est prête à vous aider à configurer le four idéal pour votre processus APCVD.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution haute température

Guide Visuel

Références

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les applications du dépôt chimique en phase vapeur ? Alimenter la technologie moderne, des puces aux cellules solaires

- Quel est le résumé du processus CVD ? Maîtriser le dépôt en phase vapeur chimique pour les matériaux haute performance

- Quel rôle l'iode (I2) joue-t-il en tant qu'agent de transport dans la synthèse de cristaux uniques de 1T-TaS2 ? Le mécanisme du transport chimique expliqué

- Quels sont les avantages de comprendre les principes du CVD et de mettre en œuvre des stratégies avancées ? Améliorer les performances et la fiabilité des composants

- Pourquoi l'hydrogène et l'argon de haute pureté sont-ils nécessaires pour le LPCVD de couches minces de hBN ? Rôles des gaz maîtres pour une croissance supérieure

- Qu'est-ce que le dépôt chimique en phase vapeur ? Débloquez des films minces haute performance pour votre laboratoire

- Quelles sont quelques applications du dépôt chimique en phase vapeur ? Alimentation de l'électronique, revêtements et capteurs

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse du graphène monocouche ?