Dans un système de dépôt chimique en phase vapeur (CVD), le débit de gaz est géré avec précision par des composants appelés contrôleurs de débit massique (MFC). Ces dispositifs sont responsables de la mesure et de la régulation précises de la quantité de chaque précurseur et gaz porteur, tels que l'Argon (Ar) et l'Hydrogène (H2), entrant dans le four. Les MFCs sont une partie essentielle d'un système de contrôle automatisé plus vaste qui garantit que l'ensemble du processus est précis et reproductible.

Le défi principal en CVD n'est pas seulement de fournir des gaz, mais de fournir un nombre précis et stable de molécules réactives au substrat au fil du temps. Les contrôleurs de débit massique sont la solution standard car ils contrôlent la masse du gaz – et non seulement son volume – rendant le processus insensible aux fluctuations de température et de pression ambiantes.

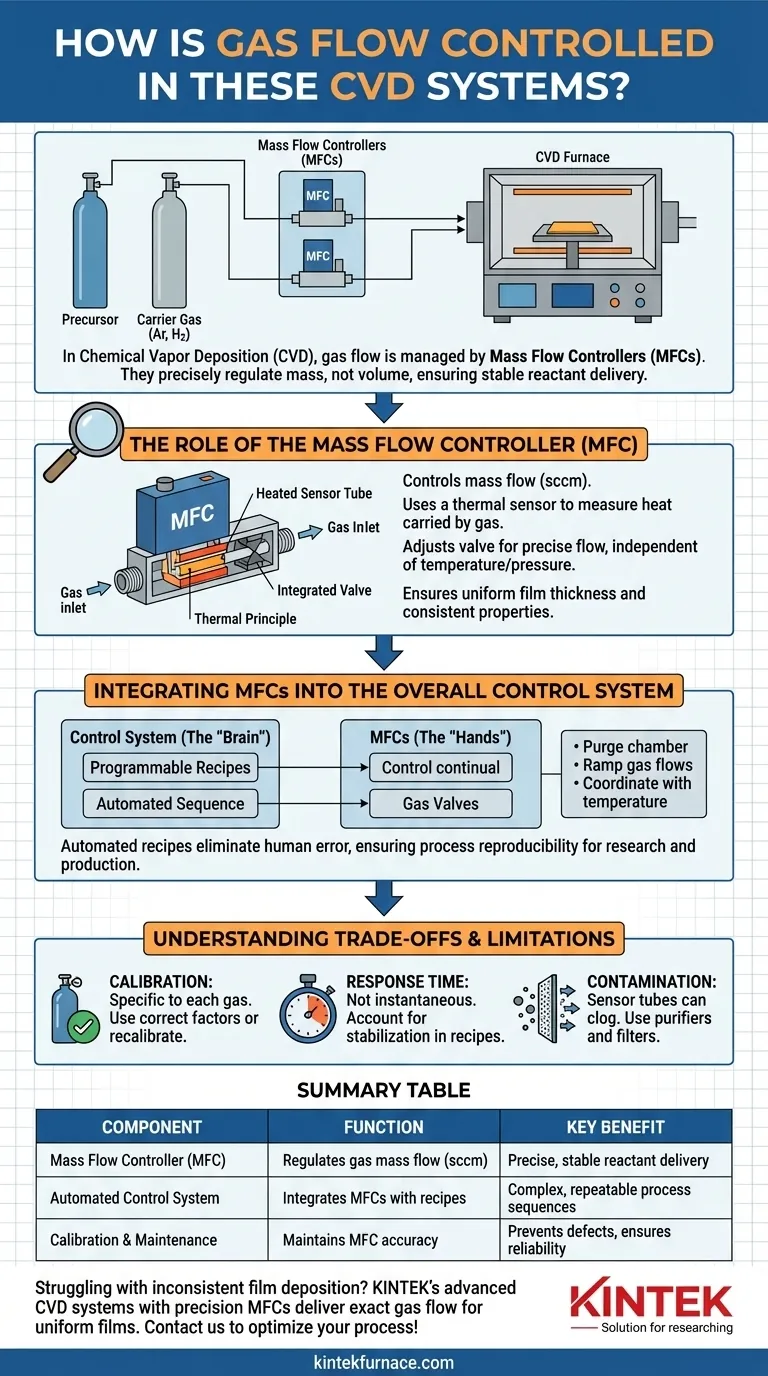

Le rôle du contrôleur de débit massique (MFC)

Au cœur du contrôle des gaz dans tout système CVD moderne se trouve le MFC. Comprendre son fonctionnement révèle pourquoi il est si essentiel pour créer des films minces uniformes et de haute qualité.

Ce qu'un MFC contrôle réellement

L'unité standard de débit de gaz dans ces systèmes est le sccm, ou centimètres cubes standard par minute. Il s'agit d'une unité de débit massique, et non de débit volumique.

Il représente un débit qui a été normalisé à une température standard (0°C) et une pression (1 atm). Cela garantit qu'un point de consigne de "100 sccm" délivre exactement le même nombre de molécules de gaz à chaque fois, quelles que soient les conditions réelles dans le laboratoire.

Comment fonctionne un MFC

Un MFC fonctionne généralement sur un principe thermique. Un petit tube capteur chauffé à l'intérieur de l'appareil mesure la quantité de chaleur emportée par le gaz en circulation.

Un débit plus élevé dissipe plus de chaleur, créant une plus grande différence de température à travers le capteur. Cette mesure thermique est convertie en une lecture précise du débit massique. Le contrôleur compare ensuite cette lecture au point de consigne de l'utilisateur et ajuste automatiquement une vanne intégrée pour maintenir le débit souhaité.

Pourquoi cette précision est importante pour le CVD

Le taux de réactions chimiques et la croissance subséquente du film dépendent directement de la concentration de molécules précurseurs à la surface du substrat.

En utilisant des MFC pour garantir un flux stable et prévisible de réactifs, les ingénieurs peuvent s'assurer que le film résultant a une épaisseur uniforme et des propriétés matérielles constantes sur l'ensemble du substrat.

Intégration des MFC dans le système de contrôle global

Un MFC est un composant puissant, mais sa véritable valeur est réalisée lorsqu'il fait partie d'un système plus vaste et programmable.

Du composant au système

Les MFC sont les "mains" qui contrôlent les vannes de gaz, mais le système de contrôle avancé du four est le "cerveau". Un chercheur ou un opérateur définit une "recette" de processus dans le logiciel du système.

Cette recette dicte les points de consigne pour chaque MFC à chaque étape du processus, créant une séquence d'événements entièrement automatisée et chronométrée.

Le pouvoir des recettes automatisées

Cette intégration permet des flux de processus complexes. Par exemple, une recette peut automatiquement :

- Purger la chambre avec un gaz inerte comme l'Argon.

- Augmenter le débit d'un gaz réactif comme l'Hydrogène.

- Maintenir des débits de gaz constants pendant le dépôt.

- Coordonner ces changements de débit de gaz avec des rampes de température spécifiques dans le four.

Assurer la reproductibilité du processus

L'automatisation de la distribution de gaz élimine la variabilité et l'erreur humaine associées aux ajustements manuels des vannes. Cela garantit qu'un processus exécuté aujourd'hui aura le même profil de débit de gaz qu'un processus exécuté des mois plus tard, ce qui est fondamental pour la recherche scientifique et la production industrielle.

Comprendre les compromis et les limites

Bien qu'essentiels, les MFC ne sont pas infaillibles. Comprendre leurs contraintes opérationnelles est essentiel pour maintenir un processus CVD fiable.

La calibration est non négociable

Un MFC est calibré en usine pour un gaz spécifique. Ses propriétés thermiques sont uniques ; par exemple, l'hydrogène dissipe la chaleur très différemment de l'argon.

L'utilisation d'un MFC avec un gaz pour lequel il n'a pas été calibré entraînera un débit inexact. Un recalibrage ou l'application d'un "facteur de correction de gaz" connu est nécessaire pour un fonctionnement précis avec différents gaz.

Temps de réponse et stabilité

Les MFC ne modifient pas instantanément les débits. Ils ont un temps de réponse spécifié (souvent quelques secondes) pour atteindre un nouveau point de consigne et se stabiliser. Il faut en tenir compte dans les recettes qui nécessitent une commutation de gaz très rapide.

Sensibilité à la contamination

Les petits tubes capteurs et les orifices de valve à l'intérieur d'un MFC peuvent se boucher ou être recouverts par des contaminants ou des sous-produits de la réaction. Cela dégradera la précision et finira par provoquer une défaillance. Des purificateurs et filtres de gaz en amont sont essentiels pour assurer la fiabilité à long terme des MFC.

Faire le bon choix pour votre objectif

La bonne gestion de votre système de distribution de gaz est cruciale pour atteindre le résultat souhaité. Votre approche doit s'adapter en fonction de votre objectif principal.

- Si votre objectif principal est la recherche et le développement : Tirez parti de la programmabilité du système de contrôle pour créer des recettes complexes qui corrèlent soigneusement les changements de débit de gaz avec la température afin d'explorer de nouvelles propriétés des matériaux.

- Si votre objectif principal est la constance de la production : Mettez en œuvre un programme rigoureux de calibration et de maintenance préventive pour vos MFC afin de garantir la stabilité et le rendement du processus à long terme.

- Si votre objectif principal est le dépannage des défauts de film : Vérifiez toujours d'abord les lectures de vos MFC et l'état de leur calibration, car des ratios de gaz incorrects sont l'une des sources les plus courantes de problèmes de dépôt.

Maîtriser votre système de distribution de gaz est la première étape vers un contrôle total de votre processus de synthèse des matériaux.

Tableau récapitulatif :

| Composant | Fonction | Avantage Clé |

|---|---|---|

| Contrôleur de débit massique (MFC) | Mesure et régule le débit massique de gaz en sccm | Assure une distribution précise et stable des réactifs |

| Système de contrôle automatisé | Intègre les MFC avec des recettes programmables | Permet des séquences de processus complexes et répétables |

| Calibration et maintenance | Maintient la précision des MFC pour des gaz spécifiques | Prévient les défauts de film et assure une fiabilité à long terme |

Vous rencontrez des difficultés avec un dépôt de film incohérent dans votre laboratoire ? Les solutions de four à haute température avancées de KINTEK, y compris les systèmes CVD/PECVD, sont conçues avec des contrôleurs de débit massique de précision et des capacités de personnalisation approfondies pour offrir un contrôle exact du débit de gaz pour des films minces uniformes. Que vous soyez en R&D ou en production, notre expertise garantit des résultats fiables et reproductibles adaptés à vos besoins uniques. Contactez-nous dès aujourd'hui pour optimiser votre processus CVD et réaliser une synthèse de matériaux supérieure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure