Le dépôt en phase vapeur par plasma, plus précisément connu sous le nom de Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD), est un processus qui utilise un gaz énergisé, ou plasma, pour déposer des films de matière ultra-minces sur la surface d'un substrat. Contrairement aux méthodes de dépôt traditionnelles qui reposent sur une chaleur élevée, le PECVD utilise l'énergie du plasma pour déclencher les réactions chimiques nécessaires. Cela permet au processus de fonctionner à des températures beaucoup plus basses, ce qui en fait une technique très polyvalente et efficace pour créer des matériaux avancés comme les revêtements de diamant synthétique.

L'avantage fondamental du dépôt en phase vapeur par plasma est son utilisation du plasma pour énergiser les gaz précurseurs. Cette activation permet de former des films minces de haute qualité à des températures significativement plus basses que les méthodes conventionnelles, élargissant ainsi la gamme de matériaux et de substrats pouvant être utilisés.

Le rôle critique du plasma

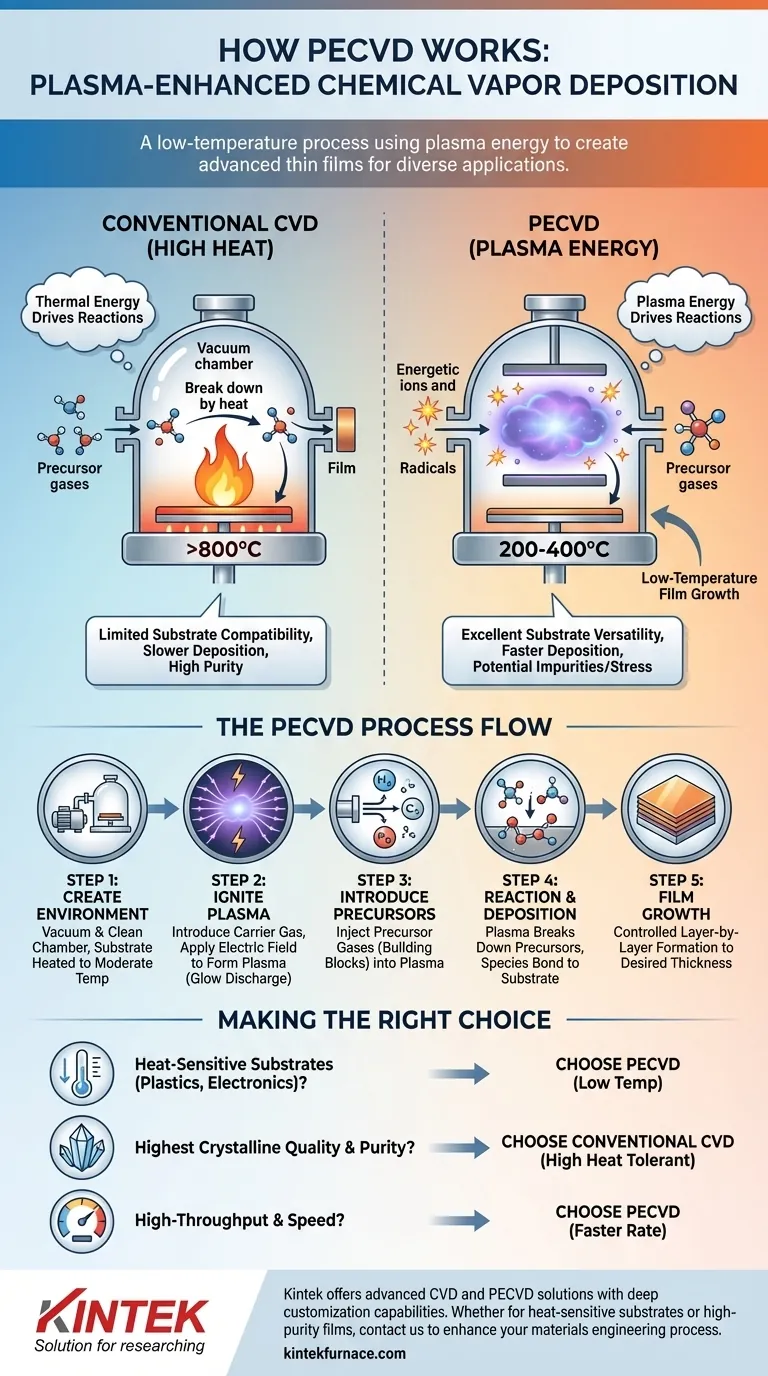

Pour comprendre le PECVD, il faut d'abord apprécier pourquoi le plasma change la donne par rapport au dépôt chimique en phase vapeur (CVD) conventionnel.

Analyse du CVD conventionnel

Le CVD traditionnel fonctionne en chauffant un substrat dans une chambre à vide et en introduisant des gaz précurseurs. La chaleur intense (souvent >800°C) rompt les liaisons chimiques des molécules de gaz, qui se déposent ensuite sur la surface chaude atome par atome pour former un film solide.

L'avantage du plasma : de l'énergie sans chaleur

Le PECVD atteint le même résultat mais remplace la majeure partie de l'énergie thermique par de l'énergie électrique. En appliquant un champ électrique puissant (souvent issu d'une source micro-ondes) à un gaz à basse pression, le gaz s'ionise et forme un plasma – un état de matière énergisé.

Ce plasma contient des ions et des radicaux libres hautement réactifs. Lorsque des gaz précurseurs sont introduits, c'est l'énergie du plasma – et non une chaleur extrême – qui les décompose en éléments constitutifs nécessaires au film. Cela permet au substrat de rester à une température beaucoup plus basse (par exemple, 200-400°C).

Le processus PECVD étape par étape

Le processus de dépôt est une séquence d'événements hautement contrôlée qui se déroule à l'intérieur d'une chambre à vide.

Étape 1 : Création de l'environnement

Tout d'abord, un vide est créé dans la chambre de réaction pour éliminer tout contaminant. Le substrat, qui est l'objet à revêtir, est placé à l'intérieur et souvent chauffé à une température modérée spécifique pour favoriser l'adhérence du film.

Étape 2 : Allumage du plasma

Un gaz porteur (comme l'argon ou l'hydrogène) est introduit dans la chambre à basse pression. Un champ électrique est ensuite appliqué, arrachant des électrons aux atomes de gaz et allumant le plasma. Cela est souvent visible sous la forme d'une lueur caractéristique, connue sous le nom de décharge luminescente.

Étape 3 : Introduction des gaz précurseurs

Une fois le plasma stable, les gaz précurseurs chimiques sont introduits. Ce sont les "ingrédients" qui contiennent les atomes nécessaires à la construction du film final (par exemple, le gaz silane pour créer un film de silicium).

Étape 4 : Réaction et dépôt

Le plasma à haute énergie bombarde immédiatement les molécules de gaz précurseurs, les brisant en espèces chimiques hautement réactives. Ces fragments réactifs se déplacent ensuite vers la surface du substrat, où ils se lient et s'arrangent pour former un film mince et solide.

Étape 5 : Croissance du film

Ce processus se poursuit couche par couche, permettant un contrôle précis de l'épaisseur du film, de quelques nanomètres à plusieurs micromètres.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Il implique un ensemble clair de compromis par rapport au CVD traditionnel à haute température.

Avantage : Polyvalence du substrat

Le principal avantage du PECVD est sa basse température de fonctionnement. Cela permet de revêtir des matériaux sensibles à la chaleur, tels que les plastiques, les polymères et les dispositifs électroniques complexes, qui seraient endommagés ou détruits par la chaleur du CVD conventionnel.

Avantage : Dépôt plus rapide

L'environnement de plasma hautement réactif peut souvent entraîner une croissance de film significativement plus rapide par rapport aux processus purement thermiques, rendant le PECVD plus efficace pour de nombreuses applications de fabrication.

Inconvénient potentiel : Pureté du film

L'environnement chimique énergétique et complexe du plasma peut parfois entraîner l'incorporation d'impuretés (comme l'hydrogène d'un gaz porteur) dans le film. Cela peut affecter les propriétés des matériaux comme la densité et la conductivité électrique.

Inconvénient potentiel : Contrainte interne

Les films produits par PECVD peuvent parfois présenter une contrainte interne plus élevée en raison du bombardement ionique pendant le dépôt. En revanche, le CVD plus lent et à haute température peut produire des structures cristallines plus stables avec une contrainte plus faible.

Faire le bon choix pour votre objectif

Le choix de la méthode de dépôt appropriée exige d'adapter les capacités du processus aux exigences de l'application finale.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est le choix définitif en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'atteindre la plus haute qualité cristalline et pureté possible : Le CVD conventionnel peut être supérieur, à condition que votre substrat puisse tolérer la chaleur extrême.

- Si votre objectif principal est la fabrication à haut débit et la vitesse : Les vitesses de dépôt plus rapides du PECVD offrent souvent un avantage économique et opérationnel significatif.

En comprenant que le rôle du plasma est de fournir de l'énergie sans chaleur, vous pouvez tirer parti efficacement du PECVD pour concevoir des matériaux avancés pour une nouvelle génération de produits.

Tableau récapitulatif :

| Aspect | CVD assisté par plasma (PECVD) | CVD conventionnel |

|---|---|---|

| Température du processus | Basse (200-400°C) | Élevée (>800°C) |

| Source d'énergie principale | Électrique (Plasma) | Thermique (Chaleur) |

| Compatibilité du substrat | Excellent pour les matériaux sensibles à la chaleur (plastiques, électronique) | Limité aux matériaux tolérant les hautes températures |

| Vitesse de dépôt | Plus rapide | Plus lente |

| Pureté du film | Potentiel d'impuretés (par exemple, hydrogène) | Généralement plus grande pureté |

| Contrainte du film | Peut avoir une contrainte interne plus élevée | Contrainte plus faible, structures cristallines plus stables |

Besoin d'une solution de dépôt de film mince précise pour vos exigences uniques ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD et PECVD spécialisés. Notre gamme de produits est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques.

Que vous travailliez avec des substrats sensibles à la chaleur ou que vous ayez besoin de films de haute pureté, nos experts peuvent vous aider à sélectionner ou à personnaliser le système idéal pour votre application.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD et de fours peuvent améliorer votre processus d'ingénierie des matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique