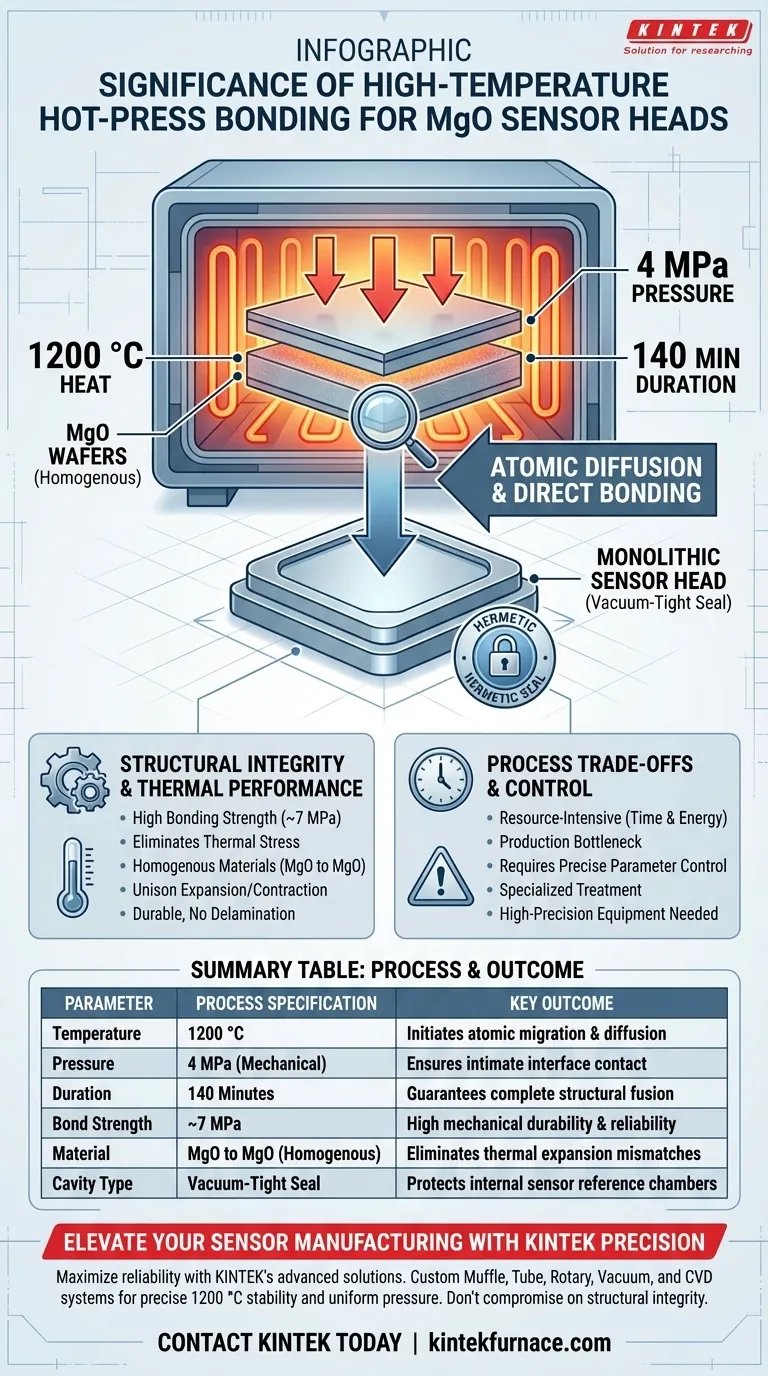

Le four de brasage par pressage à chaud à haute température est l'outil essentiel pour la création de têtes de capteurs robustes en oxyde de magnésium (MgO). En soumettant des plaquettes multicouches à un environnement contrôlé de 1200 °C et à une pression mécanique de 4 MPa pendant 140 minutes, le four force la diffusion atomique aux interfaces des matériaux. Il en résulte une liaison directe qui transforme les couches séparées en une structure unifiée et étanche au vide.

Le four facilite la liaison atomique directe entre des matériaux homogènes, atteignant une résistance de liaison d'environ 7 MPa. Ce processus élimine le besoin d'adhésifs étrangers et résout les problèmes d'adaptation des contraintes thermiques, garantissant la fiabilité du capteur dans des températures de fonctionnement extrêmes.

La mécanique du brasage direct

Obtention de la diffusion atomique

La fonction principale du four est de créer les conditions spécifiques nécessaires à la migration atomique.

Le simple empilement de plaquettes est insuffisant ; le four doit appliquer un couplage précis de chaleur élevée (1200 °C) et de pression mécanique significative (4 MPa).

Dans ces conditions, les atomes à l'interface des plaquettes de MgO diffusent et migrent à travers la frontière, fusionnant efficacement les structures cristallines.

Création d'un joint étanche au vide

Ce processus de diffusion ne se contente pas de coller les couches ; il les fusionne.

Il en résulte la formation d'une cavité étanche au vide à l'intérieur de la tête du capteur.

Ce joint hermétique est essentiel pour les performances du capteur, protégeant les chambres de référence internes de l'interférence de l'atmosphère extérieure.

Intégrité structurelle et performance thermique

Haute résistance de liaison

Le processus de brasage direct produit une liaison mécanique d'une grande durabilité.

L'interface résultante atteint une résistance de liaison d'environ 7 MPa.

Cette magnitude de résistance garantit que la tête du capteur peut être manipulée et utilisée sans délaminage ni défaillance structurelle.

Élimination des contraintes thermiques

Un avantage essentiel de ce processus de four est la capacité de lier des matériaux homogènes (MgO à MgO).

Lorsque les capteurs fonctionnent à des températures extrêmes, les matériaux ayant des coefficients de dilatation différents ont tendance à se séparer ou à se fissurer en raison des contraintes thermiques.

Étant donné que le four lie des matériaux identiques, ceux-ci se dilatent et se contractent à l'unisson, résolvant les problèmes d'adaptation des contraintes thermiques et prolongeant la durée de vie du capteur.

Comprendre les compromis du processus

Intensité en temps et en énergie

Bien que les résultats soient robustes, le processus est gourmand en ressources.

La nécessité de maintenir 1200 °C et 4 MPa pendant une durée de 140 minutes représente un coût énergétique important et un goulot d'étranglement de production.

Il ne s'agit pas d'une étape de fabrication à cycle rapide, mais plutôt d'un traitement spécialisé pour les composants de grande valeur.

Exigences de contrôle strictes

Le succès de la diffusion atomique dépend du maintien précis des paramètres environnementaux.

Des fluctuations de pression inférieures à 4 MPa ou de température inférieures à 1200 °C pourraient entraîner une diffusion incomplète.

Cela nécessite des équipements de haute précision capables de stabiliser des conditions extrêmes sur de longues durées.

Faire le bon choix pour votre application de capteur

La décision d'utiliser un four de brasage par pressage à chaud à haute température dépend des exigences environnementales spécifiques auxquelles votre capteur sera confronté.

- Si votre objectif principal est la fiabilité dans des températures extrêmes : Ce processus est essentiel car il lie des matériaux homogènes, éliminant les points de défaillance dus aux décalages de dilatation thermique.

- Si votre objectif principal est l'étanchéité hermétique : Le processus de diffusion atomique fournit la cavité étanche au vide nécessaire que le serrage mécanique ou les adhésifs standard ne peuvent garantir.

En utilisant ce four spécialisé, vous transformez des plaquettes de MgO séparées en un composant monolithique résistant aux contraintes, capable de résister aux conditions les plus difficiles.

Tableau récapitulatif :

| Paramètre | Spécification du processus | Résultat clé |

|---|---|---|

| Température | 1200 °C | Initie la migration et la diffusion atomique |

| Pression | 4 MPa (mécanique) | Assure un contact intime à l'interface |

| Durée | 140 minutes | Garantit une fusion structurelle complète |

| Résistance de liaison | ~7 MPa | Haute durabilité mécanique et fiabilité |

| Matériau | MgO à MgO (homogène) | Élimine les décalages de dilatation thermique |

| Type de cavité | Joint étanche au vide | Protège les chambres de référence internes du capteur |

Améliorez la fabrication de vos capteurs avec KINTEK Precision

Maximisez la fiabilité de vos capteurs en oxyde de magnésium avec les solutions avancées de brasage par pressage à chaud à haute température de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes personnalisables Muffle, Tube, Rotary, Vacuum et CVD adaptés à vos besoins spécifiques de laboratoire et industriels à haute température.

Nos fours offrent la stabilité précise de 1200 °C et la pression mécanique uniforme requises pour obtenir une diffusion atomique supérieure et des joints étanches au vide. Ne faites aucun compromis sur l'intégrité structurelle.

Guide Visuel

Références

- Jia Liu, Pinggang Jia. Extreme Dual-Parameter Optical Fiber Sensor Composed of MgO Fabry–Perot Composite Cavities for Simultaneous Measurement of Temperature and Pressure. DOI: 10.3390/app15168891

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les UHTC ? Maîtriser la densification rapide

- Comment la porosité des matériaux diffère-t-elle entre le pressage à chaud et la compactage à froid suivi du frittage ? Comparez les méthodes pour une densité optimale

- Comment choisir les éléments chauffants et les méthodes de pressurisation pour les fours de pressage à chaud sous vide ? Optimiser pour la température et la densité

- Frittage parPressage à Chaud sous Vide vs. Coulée Assistée par Ultrasons pour les Composites CNT/Al : Choisir la Bonne Méthode

- Quel est le rôle des fours à presse chaude dans la production de matériaux composites ? Libérez des performances composites supérieures

- Comment un four de frittage sous vide facilite-t-il la densification du CaF2 ? Atteindre une grande transparence optique

- Quels sont les avantages du pressage à chaud ? Atteindre une densité maximale et des propriétés matérielles supérieures

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.