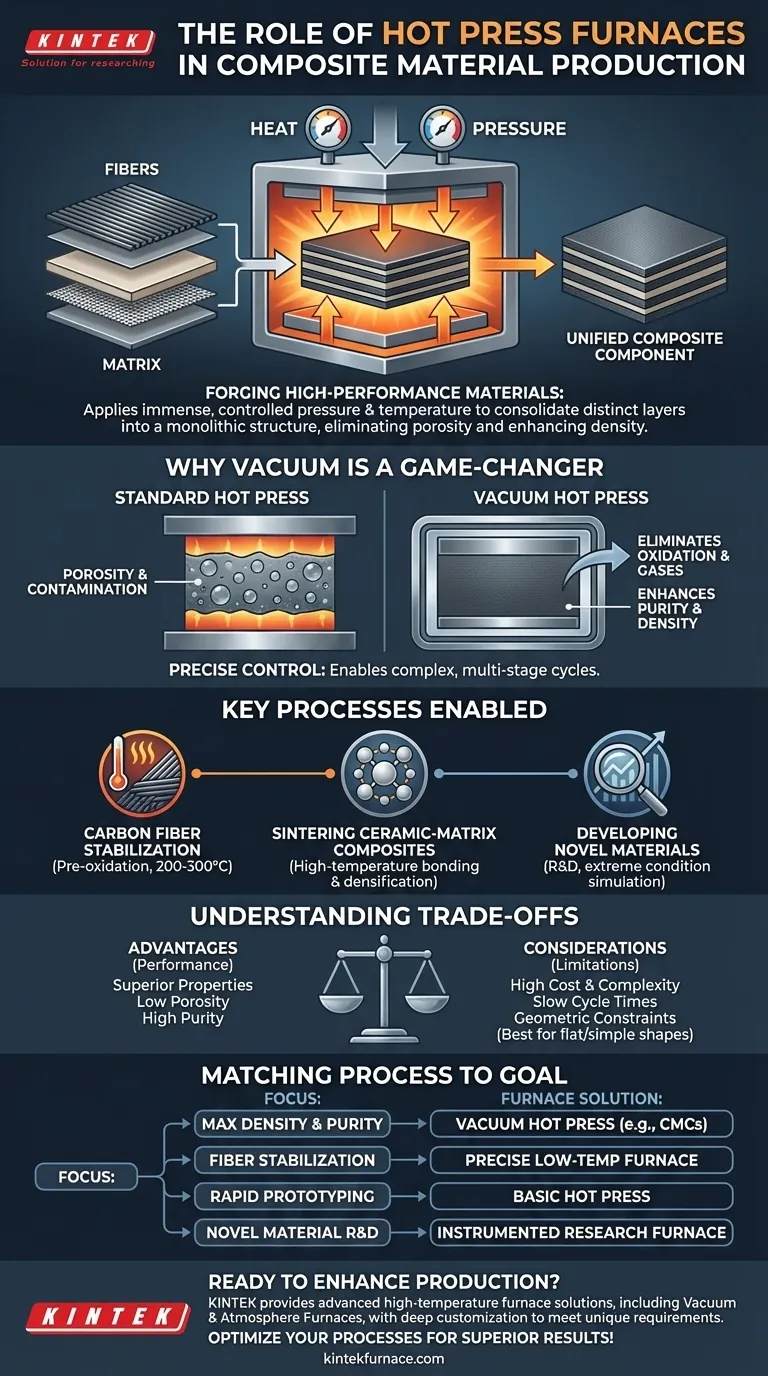

Fondamentalement, le rôle d'un four à presse chaude est de forger des matériaux composites haute performance en appliquant simultanément une pression immense et contrôlée et une température élevée. Ce processus consolide différentes couches de matériau — telles que des fibres et une matrice — en un seul composant unifié doté de propriétés supérieures à celles de ses parties individuelles.

Un four à presse chaude n'est pas simplement une presse ou un four ; c'est un instrument de précision qui crée un environnement hautement contrôlé. Sa fonction principale est d'éliminer la porosité et d'assurer un contact intime entre les constituants du matériau, améliorant fondamentalement la densité, la résistance et la performance globale du composite final.

Le rôle fondamental : Forger un matériau unifié

La résistance d'un matériau composite découle de la fusion réussie de ses composants. Le four à presse chaude est l'outil critique qui facilite cette transformation de couches séparées en une structure monolithique.

Application de la chaleur et de la pression

L'application simultanée de la chaleur et de la pression est la caractéristique déterminante de ce processus. La chaleur ramollit le matériau de la matrice, lui permettant de s'écouler et d'enrober les fibres de renforcement, tandis que la pression compacte physiquement les couches ensemble.

Cette action combinée chasse l'air piégé et les volatils, assurant une pièce finale dense et exempte de vides. Cette consolidation est essentielle pour obtenir les propriétés mécaniques souhaitées.

Pourquoi le vide change-t-il la donne pour les composites ?

Le pressage à chaud standard est efficace, mais les fours à presse chaude sous vide représentent un bond significatif en capacité. En réalisant le processus sous vide, les opérateurs gagnent un niveau de contrôle sans précédent, permettant la production de matériaux de nouvelle génération.

Élimination de la contamination et de la porosité

Un environnement sous vide élimine les gaz atmosphériques comme l'oxygène et l'azote, qui peuvent réagir avec les matériaux à haute température et créer des impuretés. Cela prévient l'oxydation et assure la pureté chimique du matériau.

En évacuant la chambre, le four offre également une voie plus efficace pour éliminer les gaz résiduels et l'humidité de l'intérieur de l'empilement composite, conduisant à des niveaux de porosité encore plus bas.

Permettre un contrôle précis de la température et de la pression

Les fours sous vide avancés offrent un contrôle exceptionnel sur l'application de la chaleur et de la pression. Cela permet des cycles complexes à plusieurs étapes, adaptés au système de matériaux spécifique.

Cette précision est cruciale pour le traitement des matériaux sensibles et pour le développement de nouveaux composites pour lesquels la fenêtre de traitement est extrêmement étroite.

Processus clés dans la production de composites avancés

Les fours à presse chaude ne sont pas utilisés pour une seule tâche ; ce sont des outils polyvalents employés à différentes étapes du développement et de la fabrication de composites.

Stabilisation des fibres de carbone

Dans la production de composites renforcés de fibres de carbone, le four est utilisé pour la pré-oxydation. Il s'agit d'un traitement thermique à basse température (200-300°C) qui stabilise la structure de la fibre brute, la préparant à la carbonisation à des températures beaucoup plus élevées.

Frittage des composites à matrice céramique

Pour les matériaux tels que les composites Carbure de Silicium/Carbure de Silicium (SiC/SiC), le four est utilisé pour le frittage par presse chaude à haute température. Ce processus utilise la chaleur et la pression pour lier les particules céramiques entre elles, densifiant la matrice autour des fibres pour créer un composant incroyablement résistant et résistant à la chaleur.

Développement de nouveaux matériaux

Les chercheurs dépendent fortement des fours à presse chaude pour étudier le comportement des matériaux dans des conditions extrêmes. En simulant ces environnements, ils peuvent comprendre les propriétés fondamentales et accélérer le développement de nouveaux matériaux avancés pour les applications aérospatiales, de défense et énergétiques.

Comprendre les compromis

Bien que puissante, la technologie de presse chaude n'est pas une solution universelle. Elle comporte des limites spécifiques qui doivent être prises en compte.

Coût et complexité

Les fours à presse chaude, en particulier les modèles à vide poussé, représentent des investissements en capital importants. Ils nécessitent une infrastructure spécialisée et des opérateurs hautement qualifiés pour gérer les cycles de traitement complexes.

Limitations du temps de cycle

Comparé à des méthodes de fabrication plus rapides comme le moulage par injection, le pressage à chaud est un processus par lots relativement lent. Les cycles de chauffage, de maintien et de refroidissement peuvent prendre plusieurs heures, ce qui limite le débit de production.

Contraintes géométriques

La nature de l'application d'une pression uniaxiale signifie que le pressage à chaud convient mieux à la production de géométries relativement simples, plates ou légèrement incurvées. La fabrication de pièces aux formes tridimensionnelles très complexes peut être difficile, voire impossible.

Adapter le processus à votre objectif composite

Le choix de la bonne approche dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est la densité et la pureté maximales (par exemple, les CMC) : Une presse chaude sous vide est essentielle pour le frittage à haute température et l'élimination des vides internes.

- Si votre objectif principal est la stabilisation des fibres précurseurs : Un four avec un contrôle précis dans la plage de 200 à 300°C est essentiel pour une pré-oxydation efficace.

- Si votre objectif principal est le prototypage rapide de stratifiés simples : Une presse chaude de base, sans vide, peut offrir une consolidation suffisante pour les tests initiaux.

- Si votre objectif principal est le développement de nouveaux systèmes de matériaux : Un four de recherche hautement instrumenté est nécessaire pour étudier le comportement dans des conditions précisément contrôlées.

En fin de compte, maîtriser le four à presse chaude est la clé pour libérer tout le potentiel de performance des matériaux composites avancés.

Tableau récapitulatif :

| Aspect | Rôle dans la production de composites |

|---|---|

| Fonction principale | Consolide les couches en une structure unifiée en appliquant simultanément chaleur et pression. |

| Avantages clés | Élimine la porosité, améliore la densité et la résistance, assure la pureté du matériau. |

| Processus activés | Stabilisation des fibres de carbone, frittage des composites à matrice céramique, développement de nouveaux matériaux. |

| Considérations | Coût élevé, temps de cycle lents, contraintes géométriques pour les formes complexes. |

Prêt à améliorer la production de vos matériaux composites avec précision ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose divers laboratoires dotés de solutions de fours haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à presse chaude sur mesure peuvent optimiser vos processus composites pour des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique