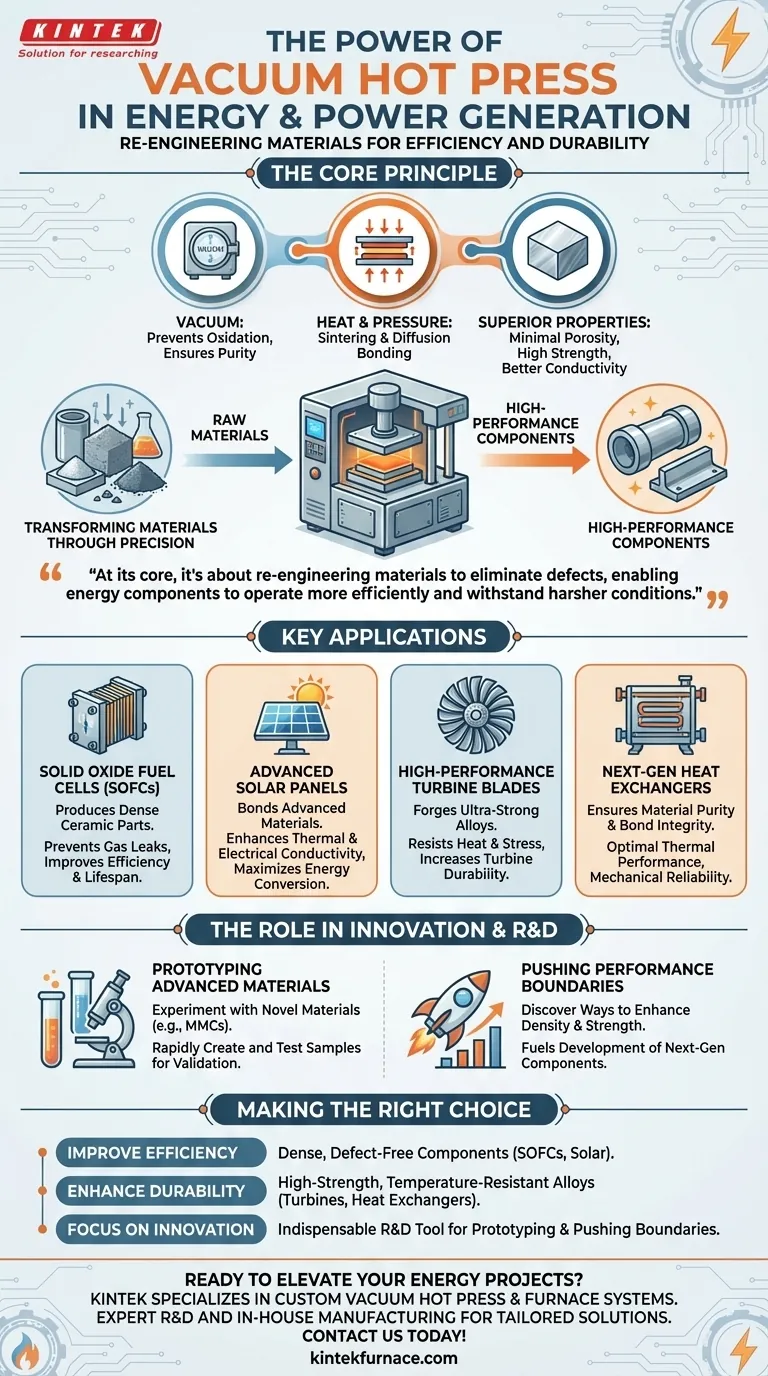

Dans le secteur de l'énergie et de la production d'électricité, une presse à chaud sous vide est un outil essentiel pour la fabrication de composants haute performance qui améliorent directement l'efficacité et la durabilité. Elle est utilisée pour créer des pièces céramiques denses pour les piles à combustible à oxyde solide (SOFC), lier des matériaux avancés pour les panneaux solaires de nouvelle génération et forger des alliages ultra-résistants pour les aubes de turbine utilisées dans les centrales électriques. La capacité unique de cet équipement à créer des matériaux d'une intégrité supérieure est essentielle pour répondre aux exigences des systèmes énergétiques modernes.

Au fond, la contribution d'une presse à chaud sous vide ne consiste pas seulement à fabriquer des pièces, mais à ré-ingénierie fondamentale les matériaux dont elles sont faites. Ce processus élimine les défauts internes, permettant aux composants énergétiques de fonctionner plus efficacement et de résister à des conditions plus difficiles pendant de plus longues périodes.

Le principe fondamental : Pourquoi le vide, la chaleur et la pression sont-ils importants ?

Une presse à chaud sous vide fonctionne en appliquant une pression immense et des températures élevées à des matériaux à l'intérieur d'une chambre à vide. Cette combinaison est la clé de sa capacité de transformation.

Le rôle du vide

L'élimination de l'air et d'autres gaz de la chambre empêche l'oxydation et la contamination pendant le processus de chauffage. Cela garantit la pureté chimique du matériau final, ce qui est essentiel pour des composants comme les piles à combustible et les appareils électroniques sensibles.

L'impact de la chaleur et de la pression

L'application simultanée de chaleur et de pression uniaxiale force les grains de matériau à fusionner. Ce processus, connu sous le nom de frittage ou de soudage par diffusion, augmente considérablement la densité du matériau.

Le résultat : des propriétés matérielles supérieures

Le principal résultat est un composant avec une porosité minimale (moins de vides ou de défauts internes). Ce manque de défauts conduit directement à une résistance mécanique, une dureté et une conductivité thermique significativement améliorées, toutes étant vitales pour les applications énergétiques exigeantes.

Applications clés dans la production d'énergie et d'électricité

La capacité de produire des matériaux quasi parfaits permet des avancées cruciales dans le paysage énergétique, de la production d'énergie propre aux systèmes d'alimentation conventionnels.

Piles à combustible à oxyde solide (SOFC)

Les SOFC génèrent de l'électricité par une réaction électrochimique et reposent sur des électrolytes et des électrodes céramiques parfaitement denses. Une presse à chaud sous vide produit ces composants céramiques, garantissant qu'ils sont exempts de pores qui pourraient laisser fuir du gaz et dégrader gravement l'efficacité et la durée de vie de la pile à combustible.

Panneaux solaires avancés

Pour les technologies solaires de nouvelle génération, l'efficacité est liée à la qualité de la liaison entre les différentes couches de matériau. Le pressage à chaud sous vide crée des liaisons puissantes et sans vide entre ces couches, améliorant la conductivité thermique et électrique et maximisant le taux de conversion d'énergie du panneau.

Aubes de turbine haute performance

Les aubes de turbine des centrales électriques à gaz et à vapeur fonctionnent sous des chaleurs et des contraintes extrêmes. En utilisant une presse à chaud sous vide, les fabricants peuvent forger des superalliages à haute résistance qui résistent au fluage et à la corrosion, ce qui conduit à des turbines plus durables et plus efficaces.

Échangeurs de chaleur de nouvelle génération

Des technologies de traitement sous vide similaires sont utilisées pour créer des échangeurs de chaleur compacts et très efficaces. L'intégrité des liaisons et la pureté des matériaux garantissent une performance thermique optimale et une fiabilité mécanique dans les systèmes qui gèrent la chaleur résiduelle ou le stockage d'énergie thermique.

Le rôle dans la recherche et le développement

Bien qu'une presse à chaud sous vide soit utilisée pour la fabrication, son impact le plus significatif réside souvent dans l'innovation. Ce n'est généralement pas un outil pour la production en grand volume et à faible coût, mais plutôt pour la création de composants de haute valeur et de pointe.

Prototypage de matériaux avancés

Les laboratoires de R&D utilisent cet équipement pour expérimenter de nouveaux matériaux comme les composites à matrice métallique (MMCs) et les céramiques avancées. Il leur permet de créer et de tester rapidement de petits échantillons pour valider de nouvelles théories matérielles.

Repousser les limites de la performance

La presse est un outil de recherche fondamental pour découvrir de nouvelles façons d'améliorer la densité et la résistance des matériaux. Cette recherche alimente directement le développement de composants de nouvelle génération qui rendront les futurs systèmes énergétiques plus puissants et plus fiables.

Faire le bon choix pour votre objectif

Pour comprendre sa valeur, considérez comment cette technologie s'aligne avec des objectifs spécifiques dans le secteur de l'énergie.

- Si votre objectif principal est d'améliorer l'efficacité : Une presse à chaud sous vide permet la création de composants denses et sans défaut pour les SOFC et les cellules solaires, maximisant leur production d'énergie.

- Si votre objectif principal est d'améliorer la durabilité : Cette technologie est essentielle pour produire des alliages à haute résistance et résistants aux températures pour les aubes de turbine et les échangeurs de chaleur qui doivent survivre à des conditions de fonctionnement difficiles.

- Si votre objectif principal est l'innovation : L'équipement est un outil de R&D indispensable pour prototyper de nouveaux matériaux et repousser les limites scientifiques des performances des matériaux.

En fin de compte, les avancées dans la production d'énergie sont fondamentalement liées à la qualité des matériaux que nous utilisons pour les construire.

Tableau récapitulatif :

| Application | Contribution clé |

|---|---|

| Piles à combustible à oxyde solide (SOFC) | Produit des pièces céramiques denses pour prévenir les fuites de gaz et améliorer l'efficacité |

| Panneaux solaires avancés | Lie les couches pour une meilleure conductivité thermique et électrique, maximisant la conversion d'énergie |

| Aubes de turbine haute performance | Forge des alliages solides pour résister à la chaleur et aux contraintes, améliorant la durabilité des turbines |

| Échangeurs de chaleur de nouvelle génération | Assure la pureté des matériaux et l'intégrité des liaisons pour une performance thermique optimale |

Prêt à élever vos projets énergétiques avec des solutions avancées à haute température ? KINTEK est spécialisé dans les équipements de presse à chaud sous vide sur mesure et d'autres systèmes de fours comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos experts en R&D et notre fabrication interne garantissent des solutions adaptées à vos besoins uniques — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler votre efficacité et votre innovation ! Contactez-nous maintenant

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure