Un four de frittage sous vide facilite la densification des céramiques transparentes à base de CaF2 en combinant efficacement le chauffage conducteur simultané avec la compaction mécanique uniaxiale. Cette approche à double action favorise le réarrangement des particules et le flux plastique, permettant au matériau d'atteindre une densité proche de la théorie à des températures nettement plus basses (typiquement 720°C–840°C) que les méthodes de frittage conventionnelles. En traitant sous vide, le système élimine également les gaz interstitiels, éliminant ainsi les pores résiduels qui provoquent la diffusion de la lumière et compromettent la transparence optique.

Point essentiel L'obtention d'une transmission lumineuse élevée dans les céramiques nécessite l'élimination totale de la porosité interne. Le frittage sous vide résout ce problème en remplaçant la chaleur extrême par une pression mécanique, forçant la densification du matériau tout en extrayant simultanément les gaz piégés pour éviter la formation de pores.

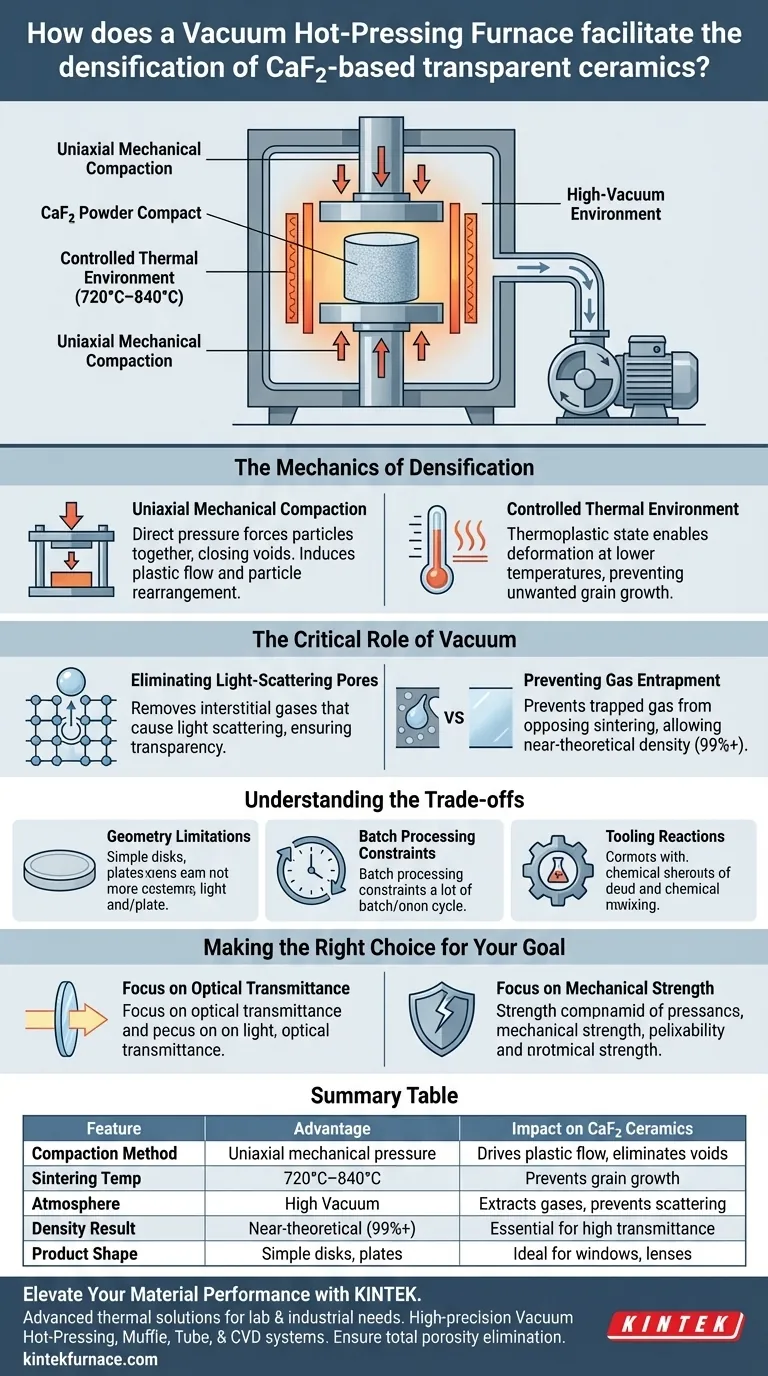

La mécanique de la densification

Compaction mécanique uniaxiale

Le principal moteur de la densification dans ce processus est la force mécanique, généralement appliquée via des vérins hydrauliques. Contrairement au frittage sans pression, qui repose uniquement sur l'énergie thermique et la tension superficielle, le frittage sous pression applique une pression externe directe.

Cette pression force physiquement les particules de poudre de CaF2 les unes contre les autres. Elle induit un flux plastique et un réarrangement des particules, fermant efficacement les vides entre les particules qui resteraient autrement ouverts.

Environnement thermique contrôlé

Bien que la pression fasse le gros du travail, la température reste une variable critique. Le four fonctionne dans une fenêtre spécifique, citée dans votre contexte principal comme étant de 720°C–840°C pour ces matériaux.

À ces températures, la poudre céramique devient thermoplastique. Cet état permet au matériau de se déformer sous la pression appliquée, remplissant les espaces et se densifiant rapidement sans nécessiter la chaleur extrême qui déclenche une croissance cristalline indésirable.

Le rôle crucial du vide

Élimination des pores diffusant la lumière

Pour qu'une céramique soit transparente, elle doit être pratiquement exempte de porosité. Même les pores microscopiques agissent comme des centres de diffusion, rendant un matériau transparent opaque ou laiteux.

L'environnement de vide poussé évacue continuellement la chambre pendant la phase de chauffage. Cela élimine les gaz adsorbés et les impuretés volatiles des surfaces de poudre avant que les pores ne se referment.

Prévention du piégeage de gaz

Si ces gaz n'étaient pas éliminés avant la densification, ils seraient piégés à l'intérieur des pores en fermeture. Le gaz piégé crée une pression interne qui s'oppose au frittage, rendant impossible l'obtention de la densité relative de 99 % et plus requise pour une transmission élevée.

Comprendre les compromis

Limitations géométriques

Bien qu'efficace, le frittage uniaxiale sous pression est géométriquement limité. Comme la pression est appliquée dans une seule direction (généralement de haut en bas), cette méthode est généralement limitée à des formes simples comme des disques plats, des plaques ou des cylindres. Les géométries 3D complexes nécessitent souvent un post-traitement ou des méthodes de frittage alternatives.

Contraintes de traitement par lots

Le frittage sous vide est intrinsèquement un processus par lots, et non un processus continu. Les temps de cycle pour le chauffage, le maintien sous pression et le refroidissement peuvent être longs. Cela réduit généralement le débit et augmente le coût par unité par rapport au frittage sans pression.

Réactions de l'outillage

Le processus utilise généralement des matrices en graphite pour résister aux températures et à la pression élevées. À des températures élevées, il existe un risque de diffusion du carbone ou de réaction chimique avec le matériau céramique, ce qui peut nécessiter un meulage ou un polissage de surface ultérieur pour l'éliminer.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four de frittage sous vide pour les céramiques de CaF2, tenez compte de vos objectifs finaux spécifiques :

- Si votre objectif principal est la transmission optique : Privilégiez une période de maintien sous vide poussé avant d'appliquer la pression maximale pour garantir que tous les gaz interstitiels sont complètement évacués, empêchant ainsi la porosité résiduelle.

- Si votre objectif principal est la résistance mécanique : Optimisez le rapport pression-température pour atteindre la pleine densité à la température la plus basse possible, car cela inhibe la croissance cristalline et préserve la microstructure fine du matériau.

La synergie du vide et de la pression est la méthode définitive pour produire des céramiques transparentes haute performance où la porosité ne peut être tolérée.

Tableau récapitulatif :

| Caractéristique | Avantage du frittage sous vide | Impact sur les céramiques de CaF2 |

|---|---|---|

| Méthode de compaction | Pression mécanique uniaxiale | Favorise le flux plastique et élimine les vides internes |

| Température de frittage | 720°C–840°C (Basse température) | Empêche la croissance cristalline tout en maintenant la microstructure |

| Atmosphère | Environnement de vide poussé | Extrait les gaz interstitiels pour éviter la diffusion de la lumière |

| Résultat de densité | Proche de la théorie (99 %+) | Essentiel pour une transmission optique et une clarté élevées |

| Forme du produit | Disques, plaques, cylindres simples | Idéal pour les fenêtres optiques et les ébauches de lentilles |

Améliorez les performances de vos matériaux avec KINTEK

Maximisez la transmission optique et la résistance mécanique de vos céramiques transparentes avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de frittage sous vide, de muffles, de tubes et de CVD de haute précision, adaptés aux besoins spécialisés des laboratoires et des industries. Que vous ayez besoin d'une compaction uniaxiale précise ou de fours haute température personnalisables, notre équipement garantit une élimination totale de la porosité pour vos applications les plus exigeantes.

Prêt à optimiser votre processus de densification ? Contactez nos experts techniques dès aujourd'hui pour discuter des exigences uniques de votre projet !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi les plaques composites renforcées de fibres de carbone (CFRC) sont-elles utilisées dans le SPS ? Optimiser la stabilité thermique du frittage

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quel est le rôle des fours à pressage à chaud dans la fabrication des semi-conducteurs ? Essentiels pour le collage de wafers dans les CI 3D

- Quels sont les avantages techniques de l'utilisation d'un four de frittage SPS ? Améliorer les performances du matériau Al2O3-TiC

- Quels sont les avantages du système d'environnement sous vide dans un four de pressage à chaud sous vide ? Obtenez un frittage à haute densité

- Quelle est la fonction principale d'un four de pressage à chaud sous vide dans la fabrication de composites graphite/cuivre à haute densité ? La solution de mouillage forcé pour des composites supérieurs

- Quelle est la fonction des moules en graphite de haute résistance ? Rôles essentiels dans les composites à matrice d'aluminium par pressage à chaud sous vide

- Quel matériau de moule est utilisé pour le frittage par pressage à chaud sous vide de composites à matrice d'aluminium ? Le choix de l'expert révélé