Les principaux avantages du pressage à chaud sont sa capacité à produire des composants avec une densité exceptionnellement élevée, une résistance mécanique supérieure et un contrôle dimensionnel précis. En appliquant simultanément une température élevée et une pression mécanique dans une atmosphère contrôlée, le processus accélère la consolidation du matériau, ce qui donne des pièces finies avec une porosité minimale et des formes complexes difficiles à obtenir avec d'autres méthodes.

Bien que de nombreux processus puissent créer des pièces denses, ils le font souvent au détriment de la précision dimensionnelle ou nécessitent des températures élevées qui dégradent les propriétés du matériau. Le pressage à chaud surmonte ce problème de manière unique en utilisant la pression pour atteindre une densification complète à des températures plus basses, préservant ainsi les microstructures fines et produisant des composants quasi-finis avec une intégrité supérieure.

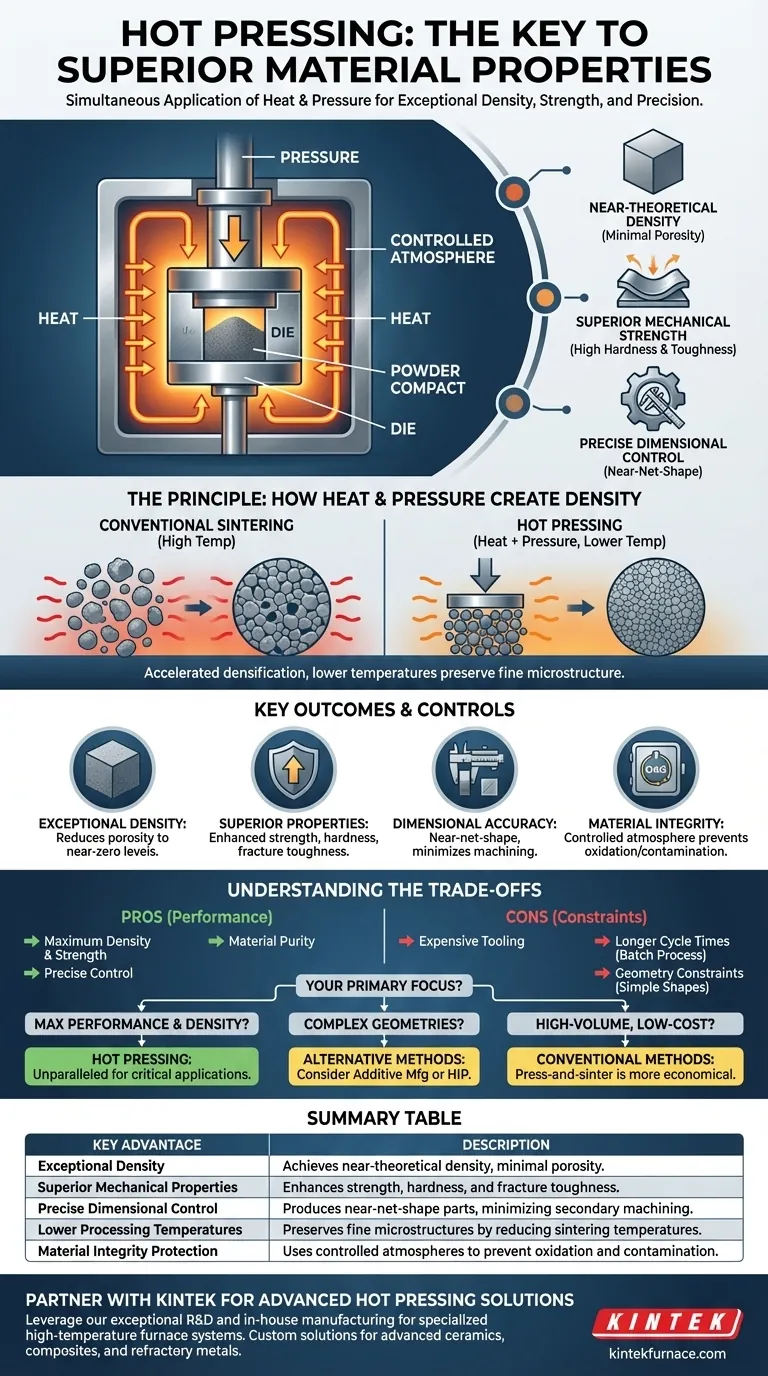

Le principe : comment la chaleur et la pression créent la densité

Le pressage à chaud n'est pas simplement un chauffage et une compression. C'est une technique sophistiquée qui manipule la physique des matériaux au niveau microstructural pour obtenir des résultats autrement inaccessibles.

Accélération de la densification

La pression appliquée force les particules de matériau à entrer en contact intime, fermant les espaces et les pores entre elles. Cela améliore considérablement le processus de diffusion, qui est le mécanisme par lequel les atomes se déplacent pour former des liaisons solides et éliminer les vides. Le résultat est une billette avec une densité qui approche le maximum théorique du matériau.

Abaissement des températures de frittage

Dans le frittage conventionnel (chauffage sans pression), des températures très élevées sont nécessaires pour entraîner la diffusion requise pour la densification. Ces températures élevées peuvent provoquer une croissance indésirable des grains, ce qui affaiblit souvent le matériau final. Le pressage à chaud permet d'atteindre une densité totale à des températures significativement plus basses, préservant une microstructure à grains fins qui est essentielle pour une résistance et une ténacité élevées.

Facilitation des transformations matérielles

La combinaison de la chaleur et de la pression dans un environnement contrôlé peut être utilisée pour induire des transformations de phase spécifiques ou des réactions à l'état solide au sein d'un matériau. Cela permet la création de composites ou d'alliages aux propriétés conçues, telles qu'une stabilité thermique ou une dureté améliorées, directement pendant le processus de formage.

Principaux résultats et contrôles de fabrication

Les principes sous-jacents du pressage à chaud se traduisent directement par des avantages de fabrication tangibles qui sont essentiels pour les applications de haute performance.

Résultat : Densité quasi-théorique

Le bénéfice le plus significatif est la réduction de la porosité à des niveaux proches de zéro. Cette structure sans vide est la base de presque toutes les autres améliorations de propriétés, car les pores sont des concentrateurs de contraintes naturels et des points de défaillance.

Résultat : Propriétés mécaniques supérieures

Parce que le matériau est très dense et possède une microstructure à grains fins, les pièces pressées à chaud présentent une résistance mécanique, une dureté et une ténacité à la rupture exceptionnelles. Elles sont moins sujettes aux fissures et peuvent supporter des charges plus élevées que les pièces fabriquées par la métallurgie des poudres conventionnelle.

Contrôle : Précision dimensionnelle exceptionnelle

Le matériau est consolidé à l'intérieur d'une matrice rigide. Cela garantit que le composant final est conforme précisément à la forme et aux dimensions souhaitées, produisant une pièce quasi-finie. Cela minimise ou élimine le besoin d'opérations d'usinage secondaires coûteuses et chronophages.

Contrôle : Protection de l'intégrité du matériau

Le pressage à chaud est généralement effectué sous vide ou dans une atmosphère de gaz inerte (comme l'argon). Cela empêche l'oxydation et la contamination, ce qui est absolument essentiel lors du travail avec des matériaux réactifs tels que le titane, les métaux réfractaires ou certaines céramiques avancées.

Comprendre les compromis

Aucun processus n'est sans ses limites. Une évaluation lucide des compromis est nécessaire pour déterminer si le pressage à chaud est le bon choix pour votre objectif.

Contraintes d'outillage et de géométrie

Les matrices utilisées dans le pressage à chaud doivent résister à des températures et des pressions extrêmes, ce qui les rend coûteuses à concevoir et à fabriquer à partir de matériaux spécialisés comme le graphite ou les composites céramiques. De plus, le processus est mieux adapté aux pièces avec une section transversale constante ; les cavités internes complexes ou les contre-dépouilles sont extrêmement difficiles, voire impossibles à produire.

Temps de cycle et débit

Le pressage à chaud est un processus discontinu qui implique un temps considérable pour le chauffage, le pressage et le refroidissement. Comparé aux processus continus ou au pressage à froid conventionnel, ses temps de cycle sont beaucoup plus longs. Cela le rend moins adapté aux pièces de consommation à grand volume et à faible coût, et mieux adapté aux composants de grande valeur et à faible volume.

Compatibilité des matériaux

Le matériau de la pièce doit être thermiquement stable à la température de pressage et ne doit pas réagir chimiquement avec le matériau de la matrice. Cela nécessite une sélection minutieuse de la poudre pressée et de l'outillage pour éviter l'adhérence ou la contamination.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est une performance et une densité maximales : Le pressage à chaud est un choix inégalé pour créer des composants où une faible porosité et une résistance mécanique élevée sont non négociables.

- Si votre objectif principal est la fabrication de géométries internes complexes : Vous devriez évaluer des méthodes alternatives comme la fabrication additive ou le pressage isostatique à chaud (HIP), car le pressage à chaud est limité par sa dépendance à une matrice physique.

- Si votre objectif principal est la production à grand volume et à faible coût : Des processus plus simples comme le pressage et le frittage conventionnels sont plus économiques en raison de leurs temps de cycle plus rapides et de leurs coûts d'outillage inférieurs.

En comprenant ses capacités uniques et ses compromis inhérents, vous pouvez stratégiquement tirer parti du pressage à chaud pour fabriquer des matériaux qui répondent aux spécifications les plus exigeantes.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Densité exceptionnelle | Atteint une densité quasi-théorique avec une porosité minimale. |

| Propriétés mécaniques supérieures | Améliore la résistance, la dureté et la ténacité à la rupture. |

| Contrôle dimensionnel précis | Produit des pièces quasi-finies, minimisant l'usinage secondaire. |

| Températures de traitement inférieures | Préserve les microstructures fines en réduisant les températures de frittage. |

| Protection de l'intégrité du matériau | Utilise des atmosphères contrôlées pour prévenir l'oxydation et la contamination. |

Besoin d'atteindre une densité maximale et des propriétés mécaniques supérieures pour vos matériaux avancés ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles en R&D et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes spécialisés pour le pressage à chaud. Notre gamme de produits – comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques en matière de traitement des matériaux.

Que vous développiez des céramiques avancées, des composites ou des métaux réfractaires, notre expertise vous assure le contrôle thermique et de pression précis nécessaire pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de pressage à chaud peuvent améliorer vos résultats en R&D et en production !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux